随着国家2019年新能源汽车补贴政策的出台和续航里程要求的提高,目前我国已成为世界新能源汽车产销 大国,对电池系统能量密度提出了更高的要求。提升电池能量密度有两种路径:一是增加单体电芯的比能量;二是电池包的结构轻量化。提升单体电芯的比能量,技术难度大,研发周期长,资金投入大,相比之下,使电池包的结构...

- 品牌

- 焊威,汇创达·焊威

- 加工种类

- 电池包托盘/电池包下箱体

- 加工方式

- 来料加工,来样加工,代料代工加工

- 无铅制造工艺

- 提供

- 质量认证标准

- ISO9001:2015

- 厂家

- 焊威,汇创达·焊威

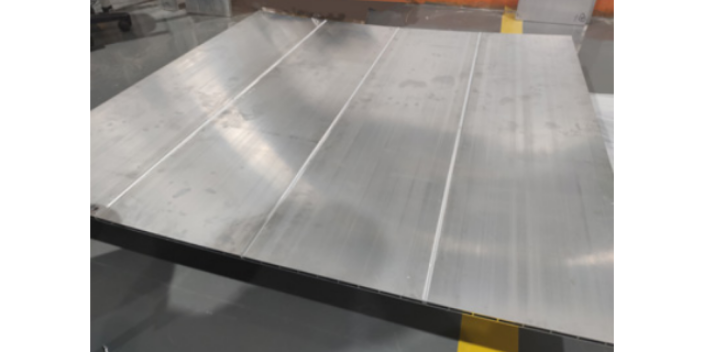

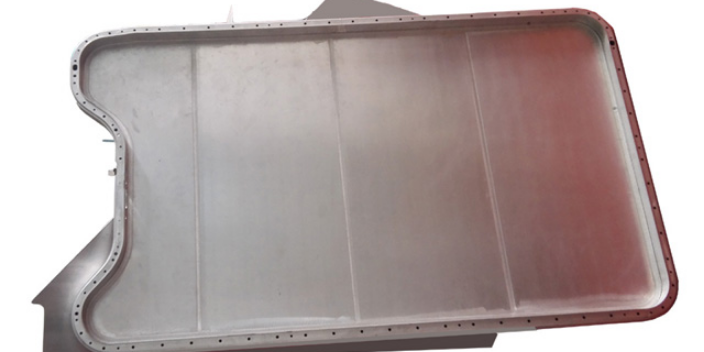

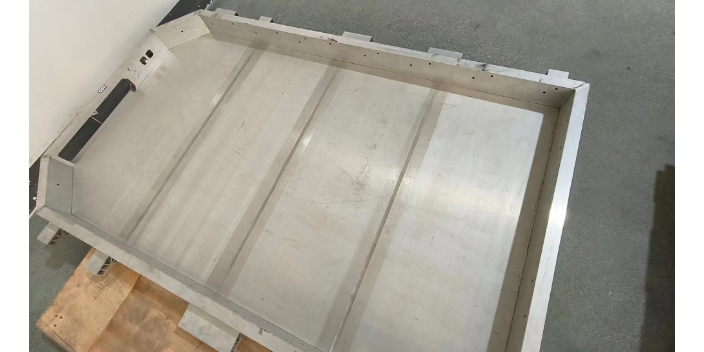

搅拌摩擦焊作为铝合金优先的连接技术,在汽车工业领域也得到了广泛的关注和应用。搅拌摩擦焊装备焊缝质量高,能解决焊接过程中裂纹和气孔问题,且无飞边、无飞溅、无需增加焊接材料,从而实现省打磨、省清理工序、省生产成本,真正实现了自动化。汇创达·焊威铝电池托盘前端供应模式,以搅拌摩擦焊技术为切入点,扩大新能源汽车重要零部件的落地应用。搅拌摩擦焊技术及生产工艺流程在新能源汽车电池下壳体焊接工艺中的应用早已屡见不鲜。汇创达·焊威凭借对多样化焊接技术的掌控应用,早已在电池包托盘领域提前布局并快速发展。气密性电池包托盘/电池包下箱体规格尺寸

汇创达·焊威以新能源汽车铝电池包前端生产为主,联合下游电池箱体集成客户,共同实现向新能源汽车主机厂商供应新能源汽车电池包PACK。运用于铝电池托盘的搅拌摩擦焊设备资源,80%以上都是采购的汇创达·焊威设备,铝电池包前端是他们的整个产线的前端,而搅拌摩擦焊技术重要的技术难题,铝材料的采购是重要的成本,汇创达·焊威的技术合作方是赛福斯特,解决客户遇到的技术问题并提供售后服务。这种商业模式不仅是卖设备,解决了合作方的巨大需求与难题,颇受好评。工业电池包托盘/电池包下箱体共同合作新能源汽车电池包生产前期投入高,汇创达·焊威双方资源优势打造铝电池托盘前端产业链。

电池包又称电池托盘或PACK箱体等,作为新能源汽车开发中十分重要的部件日益受到重视,趋同的技术和生产水平与日益饱和的市场使人们更加关注电池包的寿命。新能源汽车常用的搅拌摩擦焊接技术,国内搅拌摩擦焊从开始主要用于航空航天等领域,随着新能源汽车的快速发展,开始大量用于新能源汽车的铝合金电池托盘、电机壳、电控盒的焊接;由于FSW焊接接头无裂纹、夹渣、气孔等缺陷,焊接变形小、焊接强度高、焊缝密封性好等特点,被 用在电池包下壳体焊接中。汇创达·焊威,以搅拌摩擦焊技术为主,组建新能源汽车铝电池包托盘前端产线,拥有新能源汽车的铝合金电池托盘、电机壳的焊接生产。

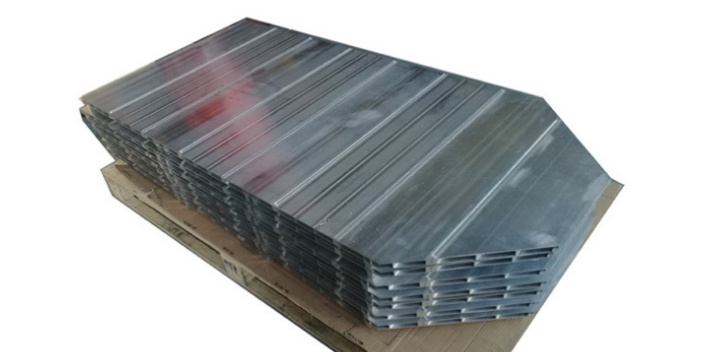

汇创达·焊威是一家以新能源汽车的三电产品加工为主的企业,公司拥有新能源电池托盘生产线,可以提供铝电池托盘项目整体解决方案。配备先进的电池箱CNC加工、电池箱底板焊接、龙门等各种搅拌摩擦焊接设备,可以满足各种新能源电池托盘的打样加工、批量加工、焊接加工等需求。此外,汇创达·焊威整合新能源铝电池托盘前端完整的产业链上下游资源,整合铝型材、CNC铝型材加工,用解决方案和上下游供应链资源为新能源主机厂提供服务。汇创达·焊威已经生产出铝电池包托盘、铝水冷板等产品。

为了满足生产的需求,很多汽车电池制造商都采用了新能源汽车零部件进行自动化生产,汇创达·焊威组建新能源汽车铝电池包托盘前端产线就是如此。电池托盘需要具备抗挤压、抗冲击、抗震动、抗腐蚀等机械性能,满足气密、冷热冲击、电芯均温、防热失控等安全功能。生产线使用柔性连接的方式,采用的是搅拌摩擦焊的焊接;由于汇创达·焊威的技术合作方赛福斯特焊接接头无裂纹、夹渣、气孔等缺陷,焊接变形小、焊接强度高、焊缝密封性好等特点,被 用在电池包下壳体焊接中。铝材的综合性价比优势,决定了其成为汽车轻量化的比较好选择。汇创达·焊威具备铝材质工艺和加工能力。广东进口电池包托盘/电池包下箱体设备厂家

汇创达·焊威组建新能源汽车铝电池包托盘前端产线。气密性电池包托盘/电池包下箱体规格尺寸

电池箱体作为电动汽车用动力电池的防护零件,对结构设计、重量等方面的要求都很高,在电池模块的重量和尺寸确定后,设计电池箱体时考虑的因素比较多。首先电池箱体是电池模块的承载件,电池模块需要通过它连接到车身上。其次,动力电池一般安装在车体下部,考虑到电池模块的工作环境,电池箱体需要具有对模块的防护功能,需要考虑模块的防水防尘以及道路环境对电池箱体的腐蚀,电池箱体还需要考虑承受车辆运行过程中的振动和冲击等。焊威联合下游电池箱体集成客户,共同实现向新能源汽车主机厂商供应新能源汽车电池包PACK。气密性电池包托盘/电池包下箱体规格尺寸

广东焊威新能源设备有限公司专注技术创新和产品研发,发展规模团队不断壮大。一批专业的技术团队,是实现企业战略目标的基础,是企业持续发展的动力。公司业务范围主要包括:搅拌摩擦焊接加工,去毛刺,搅拌摩擦焊共享智造,铝电池托盘焊接等。公司奉行顾客至上、质量为本的经营宗旨,深受客户好评。公司力求给客户提供全数良好服务,我们相信诚实正直、开拓进取地为公司发展做正确的事情,将为公司和个人带来共同的利益和进步。经过几年的发展,已成为搅拌摩擦焊接加工,去毛刺,搅拌摩擦焊共享智造,铝电池托盘焊接行业出名企业。

- 加工电池包托盘/电池包下箱体销售电话 2024-04-09

- 工业电池包托盘/电池包下箱体规格尺寸 2024-04-09

- 定做电池包托盘/电池包下箱体服务热线 2024-04-09

- 广东哪些电池包托盘/电池包下箱体售后服务 2024-04-02

- 东莞水冷板电池包托盘/电池包下箱体服务 2024-04-02

- 大规模电池包托盘/电池包下箱体加装 2024-03-19

- 大规模电池包托盘/电池包下箱体技术 2024-03-19

- 环保电池包托盘/电池包下箱体公司 2024-03-11

- 广东销售电池包托盘/电池包下箱体好选择 2024-03-11

- 广东汽车轮毂电池包托盘/电池包下箱体批量定制 2024-03-11

- 广东自动化电池包托盘/电池包下箱体厂家供应 2024-03-11

- 固定电池包托盘/电池包下箱体厂家 2024-03-11

-

广东电机壳电池包托盘/电池包下箱体销售电话 2024-03-06 10:05:36汇创达·焊威,以搅拌摩擦焊技术为主,解决新能源汽车 零部件之一,电池包托盘的生产需要重资产配置,前期投入高,经济效益低的痛点,组建新能源汽车铝电池包托盘前端产线,为第三方零部件厂商供货,化解了重资产与高资金占有率的难点,双方达成共赢,共同组合成新能源汽车铝电池包PACK产线,共同承接主机厂商订单。作...

-

东莞定做电池包托盘/电池包下箱体设备 2024-03-04 10:05:25汇创达·焊威,以搅拌摩擦焊技术为主,组建新能源汽车铝电池包托盘前端产线,成为新能源汽车的重要供应商。电池包是电动汽车的 部件,随着技术的不断进步,首先,新能源电池包的能量密度不断提升。能量密度是电池包的关键指标之一,它决定了电池包的续航里程和使用寿命。其次,新能源电池包的安全性得到了进一步提升。新能...

-

广东本地电池包托盘/电池包下箱体共同合作 2024-03-01 10:05:22电池pack的意思是电池组的焊接组装,就是指将一颗颗电芯通过焊接设备进行串联或并联起来进行焊接固定,再加上电池保护板和电池固定支架以及电池外壳等配件进行组装, 成为可以拿来直接接上用电设备就可以使用的电池组的过程。电池组的焊接组装十分考验加工商的工艺和水平,汇创达·焊威的技术合作方是赛福斯特,大量用...

-

比较好的电池包托盘/电池包下箱体厂家 2024-02-19 05:05:42汇创达·焊威铝电池托盘前端供应模式,以搅拌摩擦焊技术为切入点,整合铝型材、CNC铝型材加工,实现新能源铝电池托盘前端完整的产业链上下游资源,为客户节省成本,为铝型材企业开拓新市场,形成一个多方受益的商业模式。国内新能源汽车销量持续增长带动整个新能源产业链快速成长。当前,全球电气化进程加速推进,国内外...