美国的Sono-Tek、USI和我们东方金荣Siansonic公司先后掌握了此项超声雾化技术,凭借该超声雾化技术的独特优势,可以将各种溶液、溶胶、悬浮液等超声雾化后沉积在基材表面形成均匀的薄膜涂层,从而将超声雾化技术从加湿、雾化吸入等传统领域带入到全新而广阔的薄膜涂层等先进材料领域。图5展示了东方金荣朗之万式超声波喷头雾化时的状态。

基于该种超声雾化技术的薄膜涂层制备工艺被成为“超声波喷涂”,已被广泛应用于生物医疗、新能源、微电子半导体、玻璃制造、纳米材料等各种制造领域。同时,该技术也同样可以应用于喷雾热解、喷雾干燥等超细粉体制备的先进材料制造领域。当然,朗之万式换能器的超声波雾化技术也同样存在自己的技术缺点,其比较大缺点是雾化粒径比较大,这是由于朗之万变幅杆式超声波换能器的频率不能很高,通常只能在20-200kHz之间,所以能够达到的**小雾化颗粒也要在10微米以上,对于要求雾化粒径很小的领域,该种雾化方式则不法适应。 超声波液体处理可以制备生物医学材料,如人工骨骼等。浙江供应超声波雾化销售厂家

另一个主要缺点是超声波能量的转化效率低,从而造成雾化效率和雾化能力不高,通常300ml/h的雾化量需要消耗20W以上的电功率,超声波的振荡能力有限,能够雾化的液体比较大粘度*为1.2cps。因此只能雾化与水相近的液体,应用范围被**限制,所以**主要的应用还是局限于加湿、雾化吸入、雾化造景等领域。

第二种超声波雾化方式是通过环形压电陶瓷与一个微孔网片贴合而形成的超声雾化装置,该项技术在本世纪初期从压电喷墨打印上改良而引入到超声雾化领域。其是利用压电陶瓷的径向伸缩振动带动微孔网片(一般为不锈钢、钛合金等金属薄片)的轴向振动,然后微孔网片将其一侧的液体吸收并穿过微孔喷射出去,由于微孔很多孔径很小(一般在5-10微米),被微孔网筛出去的微小液滴也就形成了液雾。 河南销售超声波雾化批量定制超声波雾化器可以用于制造半导体器件上的涂层。

利用超声波将液体雾化的技术或方式均可以被称为“超声波雾化”,具体的实现方式和技术有很多很多种,而我们这里主要讨论的以及我们通常说的“超声波雾化”是指基于压电陶瓷换能器的超声波雾化。而基于压电陶瓷换能器的超声波雾化也有很多种,目前行业上主流使用的超声波雾化方式可以被大致分为三类:单晶片压电陶瓷式、微孔网片式、朗之万换能器式。下面我们就具体介绍一下这三类超声波雾化方式的原理及特点。

首先,单晶片的压电陶瓷换能器组成的超声波雾化器可以说是为常见也是早的超声波雾化方式,又被俗称为超声波雾化片(如图1所示)。该种技术是通过压电陶瓷换能器(雾化片)在液体中振动发射超声波,当超声波传递到液体与空气的交界面时,由于不同介质声阻抗的巨大差异,超声波能量会在交界面处快速聚集并将液体终撕裂成微小的液滴而形成雾化。

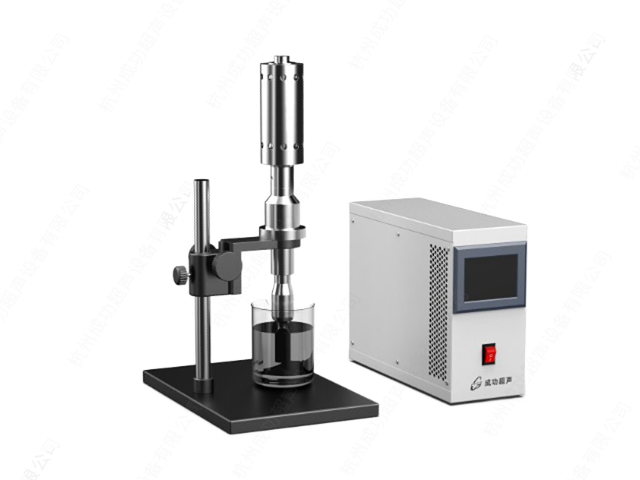

超声波喷涂是一种精密的喷涂技术,可以有效地将溶液均匀地喷涂在基材表面,提高了涂装质量和生产效率。其原理是利用超声波将喷嘴雾化的涂料粒子震动,形成雾化状,然后将这种雾化状的粒子喷涂到基材表面上,从而达到均匀喷涂的效果。

与传统的喷涂技术相比,超声波喷涂有以下优点:

1、喷涂效果好。由于利用超声波将溶液雾化,使得颗粒大小均匀、分布稳定,从而喷涂到基材表面的涂层厚度均一,无孔洞、无波纹,提高了产品的外观品质。 超声波雾化器可以用于制造食品添加剂中的微粒。

超声波喷涂的主要优势有:

4.涂层厚度薄,可达到几十纳米

由于超声喷头的喷雾量可以实现极低的稳定流量(0.001ml/min),故此可在基材上实现极少的上载量,从而实现很薄的干膜。对于某些纳米材料,其干膜厚度可低至数十纳米。可用于制备如透明导电膜、增透减反射膜、隔热膜、亲疏水膜等玻璃薄膜。

5.喷头不堵塞、维护成本低

由于超声喷头是通过超声振荡来实现的液体雾化,而雾化颗粒的由超声振荡频率来决定,故此其与二流体喷头不同,喷头的孔径无需很小来实现细小的雾化颗粒,所以减少了喷头堵塞的风险。 超声波液体处理可以去除污染物、杀灭细菌等应用。山西供应超声波雾化

超声波雾化器可以用于制造航空航天部件上的涂层。浙江供应超声波雾化销售厂家

与传统的喷涂技术相比,超声波喷涂有以下优点:

2、喷涂速度快。超声波喷涂操作简单、喷涂速度快,且涂料利用率高,提高了生产效率。面对大批量的加工情况下,超声波喷涂能够有效地减少生产周期,并提高生产效率。

3、涂料稳定性好。拥有良好的喷涂特性,由于利用超声波雾化溶液后,雾化的颗粒极小,这些颗粒飘落到基材上的表面形成涂层。因此,基础涂料不会流失,涂层的稳定性更高。

超声波喷涂技术是一种高效、稳定、环保的喷涂技术,应用普遍。在未来的喷涂行业中,超声波喷涂技术将会成为一种趋势。 浙江供应超声波雾化销售厂家