- 品牌

- 微泰

- 加工类型

- 激光切割,激光刻字,激光焊接,激光打孔

- 工件材质

- 不锈钢,铝合金,碳钢,PVC板,有机玻璃

- 年最大加工能力

- 1000000

- 年剩余加工能力

- 800000

- 厂家

- 安宇泰

- 加工产品范围

- 五金配件制品,电子元件,钟表,仪表,模具

- 打样周期

- 4-7天

- 加工周期

- 8-15天

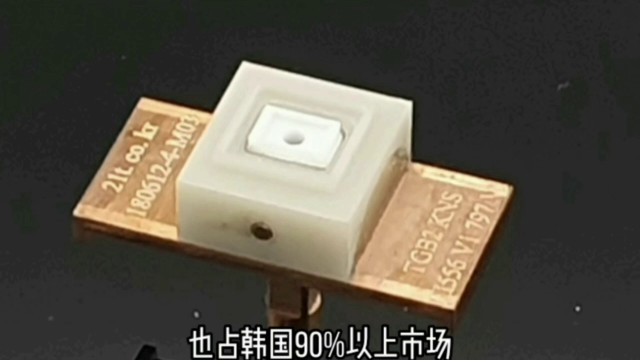

微泰利用自主技术,飞秒激光螺旋钻孔系统和独有ELID(电解在线砂轮修正技术),飞秒激光抛光技术,飞秒激光切割技术,生产各种超精密零部件。夹持器方面,供应各种夹具,这些夹具在自动化过程中被普遍使用。主要用于相机模块生产过程中的镜头夹持器,并根据客户要求生产其他夹持器。镜头模组组装JIG,LED夹持器(PEEK),陶瓷端夹持器。微泰生产和供应多种喷嘴。从简单的拾取喷嘴到焊接球喷嘴。喷嘴被用于许多领域。在高速喷射液体或气体时,油路末端的空洞管理是一个重要环节,有时会使用耐磨材料。微泰生产和供应高质量/高耐磨的喷嘴,这些喷嘴可由多种材料制成,从不锈钢到碳化物、氧化锆和陶瓷等各种材料制成。应用于焊球喷嘴,提货喷嘴。纤维喷射喷嘴。当精密加工已无法达到更好的形状精度、表面粗糙度与尺寸精度时,就会需要使用到超精密加工的技术。自动化超精密镜头夹持器

超精密

微泰拥有30多年的技术和专业知识,生产了各种刀具和刀片。切割加工(包括MLCC和薄膜、新能源电池等)所需的切割加工需要超精密的切割加工,需要超精密的切割加工、切割边缘的角度管理以及良好的材料管理,以防止被切割产品造成损坏。刀具通常有刀片、刀具、轮刀等多种名称,而刀刃的管理是刀具的关键技术。为此,weit提供了一系列值得信赖、可靠的高精度、高质量和长寿命刀具。用于MLCC生产流程的精密刀片,立式刀片切割刀片(双级刀片)。刀轮:原材料:碳化钨。应用:用于MLCC制造时切割陶瓷和电极片。·同心度(通常小于10微米)小于10微米·刀锋直线度小于3微米,小于3微米的切割边缘上的直度和平行性。刀片三星电子用于手机镜头浇口切割。工业超精密半导体卡盘不改变基材成分的激光超精密加工应用有激光淬火(相变硬化)、激光清洗、激光冲击硬化和激光极化等。

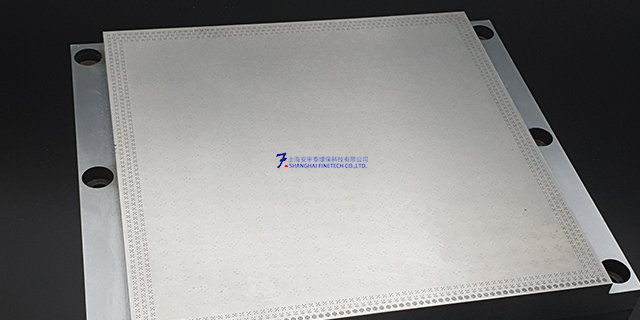

微泰利用先进的飞秒激光螺旋钻孔系统和独有ELID(电解在线砂轮修正技术),飞秒激光抛光技术,生产各种超精密零部件。用于半导体加工真空板薄膜真空板倒装芯片工艺真空块MLCC贴合用真空板薄膜芯片粘接工具,镜头模组组装治具。超精密刀片特性,材料:碳化钨、氧化锆等。刀刃对称性:低于3um,刀片厚度(t1):100um刀片边缘粗糙度:Ra0.02um,刀刃厚度(t2):低于0.2um角度(0)精度:±0.3°刀刃直线度:低于5um。MLCC刀具方面,生产MLCC垂直刀片,MLCC轮刀,MLCC修剪刀片,其特点是1,刀刃锋利。2,与现有产品相比,耐用性提高了50%。材料采用超细碳化钨,具有1,高耐磨性。2,耐碎裂。特别是超薄,超锋利的镜头切割器,光滑无毛边地切割塑料镜片的浇口,占韩国塑料镜头切割刀具90%以上的市场。

精密加工被定义为对细节的要求格外费心的工业技术,且需要掌握各种各样的知识,像是测量、制造和控制等,才能准确操作。以下将用一张表格,让你更快了解精密加工与粗加工的差别:粗加工粗加工也能称为一般加工,与精密加工相比精度要求较不高,是普遍的加工方式,手法又可分为粗车、粗刨、粗铣、钻、毛锉等,会留下明显的加工痕迹,若要求美观产品会需要额外打磨处理。粗加工的应用范围广,不仅在工业领域中基本的组装零件会选择,在民生消费如五金行等地方贩售的螺丝、螺帽等也是粗加工的应用范围。<延伸阅读:车床加工怎么选?3大方向找到合适的合作伙伴!>精密加工精密加工是指在维持精细公差,并于工件上去除材料、精加工等过程。常见的有CNC车床、研磨加工、放电及线切割加工等,由于大部分都由程式输入数据后加工,误差低且又可以保持一定的生产速度;此外,透过精密加工产生出来的零件精细度高,不仅能提升产品的品质与耐用度,还能达到客制化的效果,为企业带来品牌辨识度。超精密加工常见的有CNC车床、研磨加工、放电及线切割加工等,由于大部分都由程式输入数据后加工。

20世纪60年代为了适应核能、大规模集成电路、激光和航天等技术的需要而发展起来的精度极高的一种加工技术。到80年代初,其加工尺寸精度已可达10纳米(1纳米=0.001微米)级,表面粗糙度达1纳米,加工的小尺寸达 1微米,正在向纳米级加工尺寸精度的目标前进。纳米级的超精密加工也称为纳米工艺(nano-technology) 。超精密加工是处于发展中的跨学科综合技术。20 世纪 50 年代至 80 年代为技术开创期。20 世纪 50 年代末,出于航天等技术发展的需要,美国率先发展了超精密加工技术,开发了金刚石刀具超精密切削——单点金刚石切削(Single point diamond turning,SPDT)技术,又称为“微英寸技术”,用于加工激光核聚变反射镜、战术导弹及载人飞船用球面、非球面大型零件等。超精密加工对工件材质、加工设备、工具、测量和环境等条件都有要求,需要综合应用精密机械和其他先进技术。工业超精密半导体卡盘

对于大件产品的加工,大件产品的模具制造费用很高,激光超精密加工不需任何模具制造。自动化超精密镜头夹持器

超精密加工技术是现代高技术竞争的重要支撑技术,是现代高科技产业和科学技术的发展基础,是现代制造科学的发展方向。现代科学技术的发展以试验为基础,所需试验仪器和设备几乎无一不需要超精密加工技术的支撑。由宏观制造进入微观制造是未来制造业发展趋势之一,当前超精密加工已进入纳米尺度,纳米制造是超精密加工前沿的课题。世界发达国家均予以高度重视。下面就由慧闻智造浅析超精密加工的发展阶段和cnc精加工影响因素。目前的超精密加工,以不改变工件材料物理特性为前提,以获得极限的形状精度、尺寸精度、表面粗糙度、表面完整性(无或极少的表面损伤,包括微裂纹等缺陷、残余应力、组织变化)为目标。自动化超精密镜头夹持器

- 纳米级超精密阵列遮罩板 2025-07-14

- 微米级超精密相机模组镜头切割器 2025-07-14

- 半导体加工超精密吸附板 2025-07-14

- 进口超精密测包机分度盘 2025-07-14

- 自动化超精密喷嘴 2025-07-13

- 微加工超精密超细孔 2025-07-13

- 纳米级超精密覆膜贴合工具 2025-07-13

- 日本技术超精密颗粒面膜板 2025-07-13

- 韩国加工超精密分配板 2025-07-13

- 超快激光超精密覆膜贴合工具 2025-07-12

- 韩国加工超精密陶瓷叠层电容 2025-07-12

- 自动化超精密镜头夹持器 2025-07-12