- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

随着智能制造技术的发展,航空导管扩口机正加速向智能化、无人化方向升级。新一代设备集成数字孪生技术,可在虚拟环境中模拟导管扩口过程,事先预估加工风险并优化工艺参数。物联网模块的应用实现了设备的远程监控与故障预警,工程师通过手机 APP 即可实时查看设备运行状态、调整加工参数。在 NASA 的航天项目中,无人化航空导管加工单元通过与 AGV 小车、自动检测设备联网,实现从原材料上料到成品检测的全流程自动化,生产效率提升 50%,人力成本降低 60%,为未来航空航天制造的智能化转型提供了新范式。可实现微米级精度的扩口机,满足航空导管制造严苛标准。浦东新区特马液压扩口机销售电话

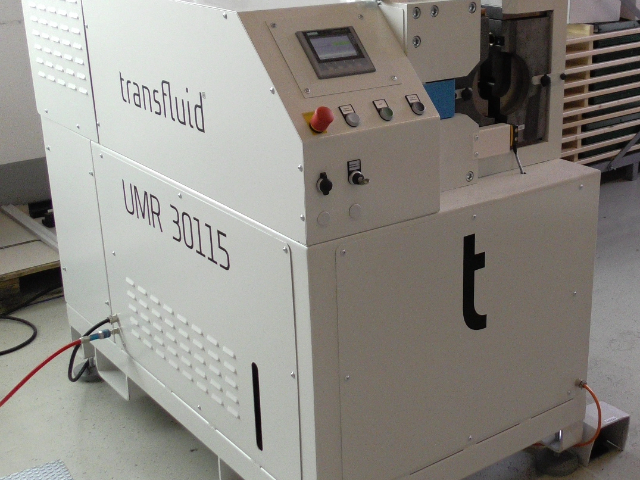

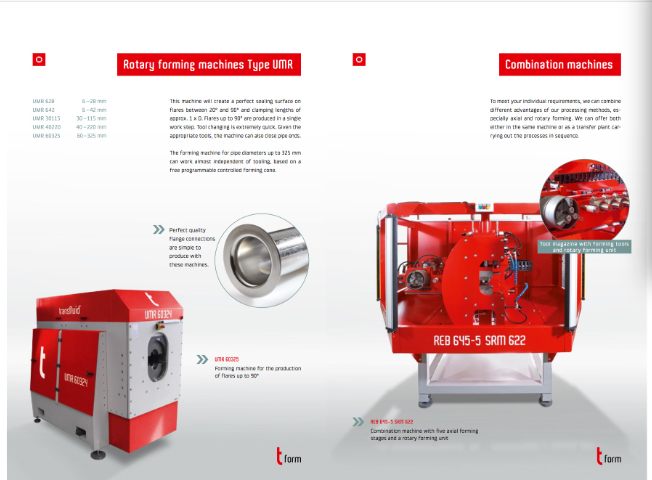

全自动扩口机作为现代管材加工领域的重要设备,凭借智能化与高效化的双重优势,正重塑着工业生产的流程与标准。其搭载的伺服电机驱动系统能够准确控制扩口角度与尺寸,误差范围可控制在 ±0.05 毫米以内,相比传统手动扩口机效率提升 3 倍以上。设备内置的视觉识别模块通过工业相机实时捕捉管材位置,配合 AI 算法自动修正偏差,确保每件产品都符合严苛的工艺要求。在汽车制造行业,全自动扩口机能够连续处理铝合金、不锈钢等多种材质的燃油管与制动管,通过压力传感器反馈的实时数据,动态调整扩口力度,避免薄壁管材在加工过程中出现裂纹或变形。闵行区航空导管扩口机设计具备在线涡流探伤的扩口机,实时检测扩口内部质量缺陷。

在性能方面,全自动扩口机优势尽显。其自动化程度极高,只需在设备控制系统中预先设定好扩口的各项参数,如管径大小、扩口角度、扩口深度等,设备便能依据指令自动完成一系列操作,无需过多人工干预。这不仅降低了人力成本,还显著提高了生产效率。并且,该设备的稳定性较好,关键零部件采用质优材料制造,经过精密加工与严格检测,在长时间连续运行中也能保持良好状态,减少了设备故障发生的频率。同时,其具备出色的精度控制能力,能够将扩口误差控制在极小范围内,确保产品质量的一致性与可靠性。

航空导管扩口机以纳米级精度加工标准,满足航空航天领域对管路系统的严苛要求。设备搭载超高精密伺服驱动系统,能够以 0.001 毫米的分辨率控制扩口模具运动,确保导管扩口直径误差不超过 ±0.02 毫米,锥度偏差小于 ±0.05°。在加工航空发动机燃油导管时,针对壁厚不单 0.8 毫米的高温合金管材,设备采用渐进式冷旋压技术,通过数十次微进给操作,使管材在无应力集中状态下完成扩口,表面粗糙度 Ra 值可达 0.4μm,有效提升导管的密封性与抗疲劳性能。同时,设备配备的激光干涉仪实时监测加工过程,一旦出现参数偏移,系统可在 0.05 秒内完成自动补偿,确保每件产品都符合航空级制造标准。带有防滑操作界面的扩口机,保障操作人员使用安全。

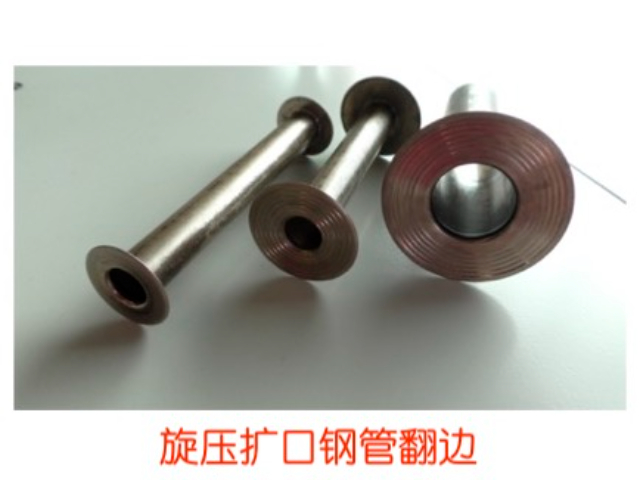

旋压扩口机在降低生产成本方面具有明显优势。由于采用柔性加工方式,设备可通过更换少量模具满足多种规格管材的加工需求,相比传统冲压模具,模具成本降低 60% 以上。设备的高效加工性能使单件产品的加工时间大幅缩短,以加工直径 50 毫米的铜管为例,旋压扩口不单需 8 秒,而传统工艺则需 30 秒,生产效率提升近 4 倍。此外,设备的智能化控制系统减少了对熟练工人的依赖,新员工经过一周培训即可单独操作,有效降低了人力成本。通过精细化的加工过程控制,材料浪费率降低至 3% 以下,进一步节省了生产成本。应用超声振动辅助的扩口机,降低材料变形抗力。浦东新区扩口机厂家

带有自动送料装置的扩口机,减少人工操作提升效率。浦东新区特马液压扩口机销售电话

在特殊材质钢管加工领域,钢管扩口机展现出强大的适应性。面对强度高度合金钢钢管,设备采用分段式加热扩口工艺,先利用红外加热模块将管材端部预热至 800℃软化表层,再通过阶梯式压力加载,分三次逐步完成扩口,有效防止因材料韧性不足导致的开裂问题。针对不锈钢薄壁管,设备配备了真空吸附固定装置,避免传统夹具对管材表面的划伤,同时采用低温扩口技术,配合液氮冷却系统,将加工温度控制在 50℃以下,保证了管材的耐腐蚀性能不受影响。在海洋工程用双相不锈钢管的扩口加工中,该技术使产品合格率提升至 98.5%。浦东新区特马液压扩口机销售电话

- 静安区旋压扩口机厂家 2025-07-12

- 浦东新区特马液压扩口机销售电话 2025-07-12

- 青浦区特马扩口机定做 2025-07-12

- 浦东新区航空导管扩口机设计 2025-07-11

- 金山区特马扩口机 2025-07-11

- 杨浦区不锈钢管扩口机定制 2025-07-11

- 浦东新区旋压扩口机多少钱一台 2025-07-11

- 马鞍山液压扩口机价格 2025-07-11

- 金山区扩口机销售电话 2025-07-11

- 宝山区数控扩口机 2025-07-10

- 普陀区特马液压扩口机报价 2025-07-09

- 合肥全斯福扩口机报价 2025-07-09