- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

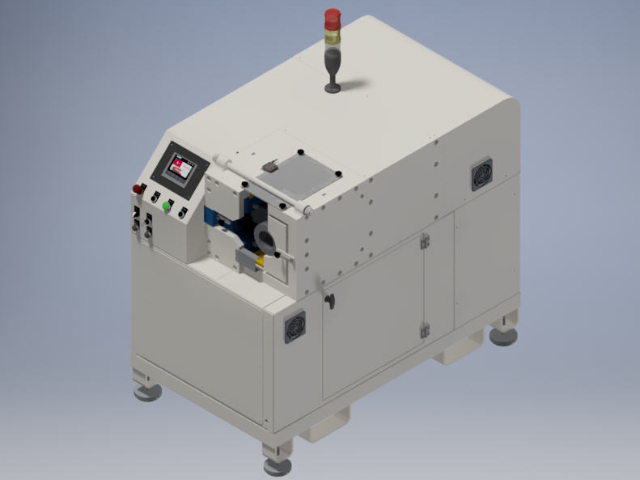

在性能方面,全自动扩口机优势尽显。其自动化程度极高,只需在设备控制系统中预先设定好扩口的各项参数,如管径大小、扩口角度、扩口深度等,设备便能依据指令自动完成一系列操作,无需过多人工干预。这不仅降低了人力成本,还显著提高了生产效率。并且,该设备的稳定性较好,关键零部件采用质优材料制造,经过精密加工与严格检测,在长时间连续运行中也能保持良好状态,减少了设备故障发生的频率。同时,其具备出色的精度控制能力,能够将扩口误差控制在极小范围内,确保产品质量的一致性与可靠性。变频调速的扩口机,待机能耗降低 60%,节能效果明显。金山区特马扩口机

在特殊材质钢管加工领域,钢管扩口机展现出强大的适应性。面对强度高度合金钢钢管,设备采用分段式加热扩口工艺,先利用红外加热模块将管材端部预热至 800℃软化表层,再通过阶梯式压力加载,分三次逐步完成扩口,有效防止因材料韧性不足导致的开裂问题。针对不锈钢薄壁管,设备配备了真空吸附固定装置,避免传统夹具对管材表面的划伤,同时采用低温扩口技术,配合液氮冷却系统,将加工温度控制在 50℃以下,保证了管材的耐腐蚀性能不受影响。在海洋工程用双相不锈钢管的扩口加工中,该技术使产品合格率提升至 98.5%。常州旋压扩口机带有防滑操作界面的扩口机,保障操作人员使用安全。

面对航空导管复杂的空间结构与特殊材料,航空导管扩口机展现出出色的加工适应性。针对钛合金、镍基合金等难加工材料,设备采用低温 - 超声复合加工技术,在 - 60℃低温环境下,利用超声振动辅助扩口,降低材料变形抗力的同时避免表面损伤。在加工带有弯曲角度的异形导管时,设备的五轴联动机构可实现三维空间轨迹控制,通过精密计算模具与导管的相对位置,一次性完成复杂曲面的扩口成型。在某型号客机液压管路制造中,该技术使导管加工合格率从 78% 提升至 96%,有效解决了传统加工方式中因空间干涉导致的成型不良问题。

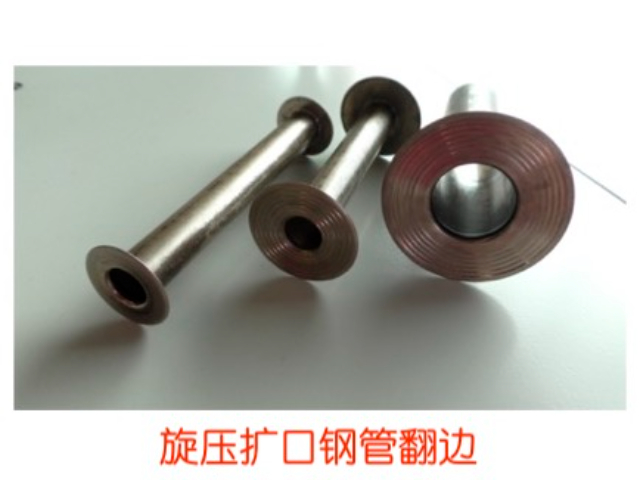

钢管扩口机的多功能模块设计,极大拓展了其应用边界。设备可快速切换锥形扩口、杯形扩口、翻边扩口等 12 种模具类型,满足不同连接工艺需求。在汽车排气管制造中,通过更换波纹扩口模具,能使钢管接口形成独特的波浪状结构,增强密封性的同时吸收震动;而在太阳能热水器集热管生产线上,采用的卷边扩口模具,可使管材端部形成向内卷曲的结构,方便与密封圈紧密嵌合。此外,设备支持定制化开发,针对异形钢管(如椭圆管、方管),可设计专属模具与加工程序,实现非标产品的标准化生产。噪音控制在 65 分贝以下的扩口机,营造舒适车间作业环境。

从市场发展趋势来看,全自动扩口机的需求正不断增长。随着制造业的转型升级,对产品质量与生产效率的要求日益提高,越来越多的企业选择引入全自动扩口机来提升自身竞争力。特别是在新能源汽车、航空航天等新兴产业与高级制造业中,对高精度、高性能的全自动扩口机需求尤为旺盛。同时,环保要求的不断提升,促使全自动扩口机朝着节能、低噪方向发展。一些新型设备采用节能型电机与优化的电路设计,降低了能耗;在降噪方面,通过改进机械结构与采用隔音材料,使设备运行噪音大幅降低,符合现代工厂的环保要求,进一步拓展了市场应用空间。应用数字孪生技术的扩口机,可提前模拟优化扩口工艺。青浦区钢管扩口机公司

采用防氧化涂层处理的扩口机,保护模具延长使用寿命。金山区特马扩口机

旋压扩口机的工艺优势在薄壁管材加工中尤为明显。其非对称旋压技术可针对壁厚 1 - 3 毫米的不锈钢管、铜管等材料,通过分层渐进式变形,将扩口处的壁厚减薄率控制在 5% 以内,有效保持管材的强度与密封性。在新能源汽车电池冷却管路生产中,使用旋压扩口机对壁厚 2 毫米的铝管进行扩口,接口部位能承受 8MPa 的压力测试,远超行业标准。设备的多旋轮联动系统可实现复杂曲面扩口,如在航空航天领域的异形管件加工中,通过编程控制三个旋轮的空间运动轨迹,可一次性完成带有锥度、弧度的复合扩口形状,加工效率较传统工艺提高 3 倍。金山区特马扩口机

- 黄浦区旋压扩口机厂家 2025-07-13

- 徐汇区扩口机定制 2025-07-13

- 宝山区铜管扩口机销售电话 2025-07-13

- 常州Transfluid扩口机 2025-07-13

- 静安区旋压扩口机厂家 2025-07-12

- 浦东新区特马液压扩口机销售电话 2025-07-12

- 青浦区特马扩口机定做 2025-07-12

- 浦东新区航空导管扩口机设计 2025-07-11

- 金山区特马扩口机 2025-07-11

- 杨浦区不锈钢管扩口机定制 2025-07-11

- 浦东新区旋压扩口机多少钱一台 2025-07-11

- 马鞍山液压扩口机价格 2025-07-11