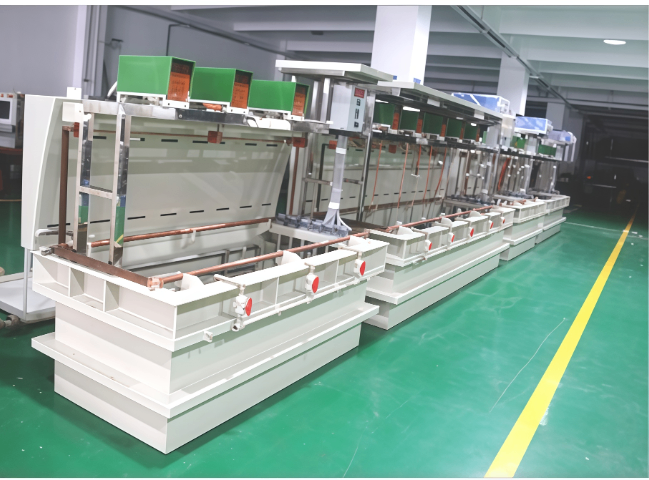

电镀生产线其组成部分围绕 “前处理→电镀处理→后处理→辅助控制” 具体如下: 一、工艺处理系统 1. 前处理设备 除油装置: 化学除油槽:使用碱性溶液或表面活性剂,去除工件表面油污。 电解除油槽:通过电化学作用强化除油效果,分阳极除油(适用于钢铁件)和阴极除油(适用...

- 品牌

- 志成达

- 型号

- 志成达

- 基材

- PVC

酸雾净化塔是高效处理工业酸性废气的设备,广泛应用于电镀、化工等行业,通过中和反应去除硫酸雾、盐酸雾等污染物,确保废气达标排放。

一、原理与结构

废气由抽风设备引入塔底,自下而上流动,塔内喷淋系统喷洒碱性吸收液(如氢氧化钠溶液),与酸性气体发生中和反应,生成无害盐类和水。塔内填料层增大接触面积,强化传质效率;除雾装置去除尾气中夹带的液滴,洁净气体终排放。设备主体采用耐酸碱材料(PP、玻璃钢等),包含喷淋系统、填料层、除雾装置及循环系统,确保长期稳定运行。

二、分类与适用场景

填料塔:适用于中等风量、高净化需求(如电镀酸洗废气);喷淋塔:结构简单,适合大流量、低浓度酸性废气;旋流板塔:通过湍动增强反应,处理高浓度酸雾更高效。广泛应用于电镀酸洗、化工生产、电子清洗等工序,针对性去除各类酸性污染物。

三、优势与系统配合

净化效率可达90%~95%,耐腐蚀性强,吸收液循环使用降低成本,且可根据废气特性定制塔体参数。常与抽风设备、集气罩等组成完整处理系统,实现从废气收集到净化排放的全流程控制,是工业酸性废气治理的关键设备,助力企业满足环保标准,实现清洁生产。编辑分享 温控设备集成加热管与冷水机,准确调节镀液温度(如镀硬铬需 50-60℃),确保电化学反映在好的区间进行。超硬镀层电镀设备发展

电泳生产线的主要组成部分:

1.前处理系统

对工件表面进行清洗、除油、除锈、磷化(或钝化)等处理,确保表面洁净并增强涂层附着力。

设备包括:预清洗槽、脱脂槽、酸洗槽、磷化槽、水洗槽、烘干炉等。

2.电泳槽系统

电泳主槽:容纳电泳液,工件在此进行涂装,槽体需恒温控制(通常 20~30℃)。

循环过滤系统:保持电泳液均匀,过滤杂质,防止颗粒污染涂层。

电源系统:提供直流电源,控制电压、电流参数,调节涂层厚度和质量。

超滤(UF)系统:分离电泳液中的水分和杂质,回收涂料并净化废水。

3.后处理系统

清洗工序:电泳后水洗(超滤水洗、纯水洗)去除工件表面残留的电泳液,避免杂质影响涂层质量。

烘干固化线:通过烘箱或隧道炉对湿膜进行高温固化(通常 160~200℃),形成坚硬的漆膜。

4.自动化控制系统

集成 PLC 或工业计算机,控制各工序的时间、温度、电压、液位等参数,实现全流程自动化。

配备输送系统(如悬挂链、滚床、机械手),实现工件的连续传输。 超硬镀层电镀设备发展环保型电镀设备的废气收集系统采用蜂窝状活性炭吸附塔,深度处理酸雾废气,确保排放达标。

滚镀机的应用场景:

滚镀机决定生产线的适用工件类型滚

1.镀机适用的工件特征

尺寸:直径通常<50mm,如螺丝、螺母、弹簧、电子连接器、小五金件。

形状:规则或轻微不规则(避免卡孔或缠绕,影响滚筒旋转)。

批量:适合万件级以上的大批量生产(如标准件电镀),小批量生产时滚镀机效率优势下降。

2.对电镀生产线的适配性

若生产线以滚镀机为镀槽设备,则整体设计围绕 “小件批量处理” 优化:

前处理槽体深度、宽度适配滚筒尺寸;

传输装置采用适合滚筒吊装的悬挂链或龙门架;

电源功率匹配滚筒内工件总表面积(电流需均匀分布)。

反之,若生产线以挂镀为主(如汽车配件、装饰件),则镀槽、传输系统设计完全不同,体现 “定制化生产线” 特性。

三筒式电阻电容全自动滚镀设备

是为电阻、电容等微型电子元件设计的自动化电镀装置,通过三滚筒协同作业与全流程智能控制,实现高效、高精度镀层加工。要点:

1.结构与原理

三滚筒系统:

三个滚筒可同步处理不同工艺或元件(如电阻镀锡、电容镀银),或联动提升产能。滚筒采用PP/PVC等耐腐蚀材质,内部防碰撞分区设计,减少微小元件(如贴片电阻0201)的损伤风险

全自动控制:

集成PLC/工业电脑系统,自动完成上料、电镀、清洗、烘干流程。通过传感器实时监控镀液温度、pH值及电流密度,动态调节参数

电镀优化:

多级过滤与温控装置确保镀液稳定性;多点阴极导电技术适配电阻引脚、电容电极的复杂接触需求

2.优势

高效灵活:三滚筒并行作业,产能较单筒提升50%以上,可同时处理多规格元件或多镀种

镀层高一致性:滚筒匀速旋转结合智能调控,确保微小元件表面镀层均匀

低损耗率:防摩擦结构+精细转速控制,元件破损率低于0.1%

3. 应用与要点

典型场景:

电阻类:金属膜电阻端头镀锡、高精度电阻镀金

电容类:铝电解电容电极镀铜、MLCC电容镀镍抗氧化

关键注意:

按元件尺寸匹配滚筒孔径,防止漏料

定期检测镀液金属离子浓度,避免杂质影响镀层导电性

维护自动传输系统,减少卡料风险。 离心干燥设备适配滚镀后工件,通过高速旋转甩干水分,避免传统热风干燥的能耗与时间损耗。

如何选择适合的电镀周边设备?

需结合工艺需求、生产规模、预算及环保要求,以下建议:

一、明确需求

1.工艺类型根据镀层种类选择设备,例如镀铬需耐高温镀槽,镀金需高精度整流器。前处理/后处理流程决定是否需要超声波清洗机、甩干机等配。

2.生产规模中小批量:优先选择模块化设备(如可扩展的镀槽、单机过滤机),降低初期投入。大规模量产:考虑自动化生产线(如机器人上下料、PLC集中控制系统),提升效率。

3.镀层质量要求高精度产品(如电子元件):需配备在线检测设备(如X射线测厚仪)、恒温恒湿控制系统。普通五金件:可选基础检测设备(如磁性测厚仪)。

二、关键设备选型要点

1.镀槽材质:酸性选聚丙烯(PP),高温强碱选聚四氟乙烯(PTFE)。尺寸:根据工件大小和产能计算槽体容积,预留10%-20%余量避免溢出。

2.整流器优先选择高频开关电源(节能30%以上),输出电流需覆盖最大负载的120%。复杂工艺(如脉冲电镀)需配置可编程整流器。

3.过滤系统精密电镀(如PCB):采用多级过滤(滤芯+超滤膜),精度≤1μm。常规电镀:选用袋式过滤机,精度5-25μm即可。

4.环保设备废气处理:酸雾量大时选喷淋塔+活性炭吸附废水处理:重金属废水需配备离子交换或反渗透(RO)系统 滚镀后的离心甩干设备内置防滑衬垫,高速旋转时固定工件,避免碰撞损伤并加速脱水。精密电镀设备供应商

无氰电镀设备配套活化剂与络合剂,替代传统含氰工艺,在保障镀层质量的同时提升安全性。超硬镀层电镀设备发展

除油超声波清洗机设备特点:槽体设计为全不锈钢结构,整体美观大方,采用SUS304/316L不锈钢板成型,坚固耐用。功能完善,安装简单方便,易操作,安全可靠。采用质量换能器和独特发生器,超声强劲有力,搭配日本震头,确保清洗力强且经久耐用。配备自动温控加热装置,温控范围为室温~100℃。超声波槽体与发生器分体,功率、时间可调,使用及保养便捷。超声波频率可选:28KHZ、40KHZ、68KHZ、80KHZ、120KHZ、135KHZ等。支持按客户需求定制规格尺寸。适用行业:五金、电镀、钟表、眼镜、玻璃、光电、电子等多行业的除油除蜡污垢场景。超硬镀层电镀设备发展

-

实验型电镀设备供应商 2025-06-22 15:09:32半导体滚镀设备 是一种于半导体制造中金属化工艺的精密设备,主要用于在半导体晶圆、芯片或微型元件表面沉积均匀的金属镀层。其在于通过可控的电化学或化学镀工艺,实现高精度、高一致性的金属覆盖,满足集成电路封装、先进封装及微机电系统等领域的特定需求 与传统滚镀不同,半导体滚镀更注重工艺洁净度...

-

小型电镀设备供应商家 2025-06-20 06:12:37如何选择滚镀机 一、零件特性:从形状到材质的精细适配 1. 形状复杂度 规则件--(如螺丝、螺母):优先选择卧式滚镀机,六棱柱滚筒设计(开孔率 20%-40%)可实现零件均匀翻滚,镀层均匀性达 95% 以上 精密件--(如半导体引线框架):采用振动电镀机,通过电磁振动(振...

-

高速电镀设备配件 2025-06-19 11:10:32电镀生产线的类型 1.挂镀生产线:适用于各种形状和尺寸的零件,尤其是较大型、批量较小的零件,能够保证零件的电镀质量和均匀性。 应用:汽车零部件、机械零件、五金制品等行业,如汽车轮毂、自行车车架、门把手等的电镀。 2.滚镀生产线:该生产线生产效率高,适合于大批量、小尺寸零件的电镀...

-

湖北真空电镀设备 2025-05-23 02:12:14三筒式电阻电容全自动滚镀设备 是为电阻、电容等微型电子元件设计的自动化电镀装置,通过三滚筒协同作业与全流程智能控制,实现高效、高精度镀层加工。要点: 1.结构与原理 三滚筒系统: 三个滚筒可同步处理不同工艺或元件(如电阻镀锡、电容镀银),或联动提升产能。滚筒采用PP/PV...

-

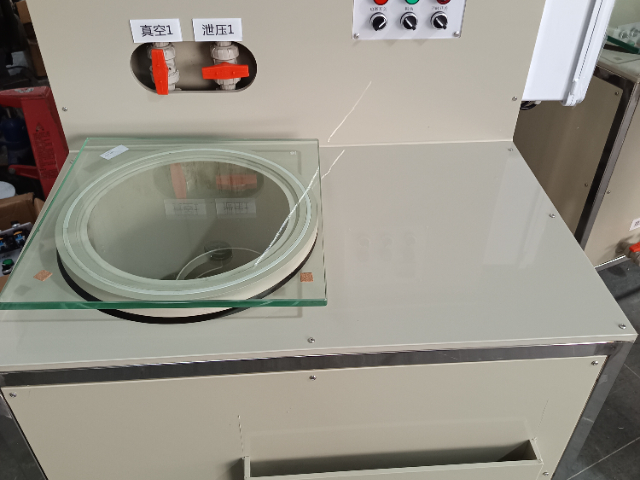

真空环境真空机组成

2025-07-13 -

浙江单孔位真空机

2025-07-12 -

国产实验电镀设备招商加盟

2025-07-12 -

广东实验电镀设备招商加盟

2025-07-12 -

江苏实验电镀设备售后服务

2025-07-11 -

广东深圳手动精密滚镀金电镀生产线厂家供应

2025-07-11 -

重庆真空环境真空机

2025-07-11 -

湖北国产实验电镀设备

2025-07-10 -

真空机厂家

2025-07-10