- 品牌

- 美琪林新材料

- 型号

- 选购

- 类型

- 其他

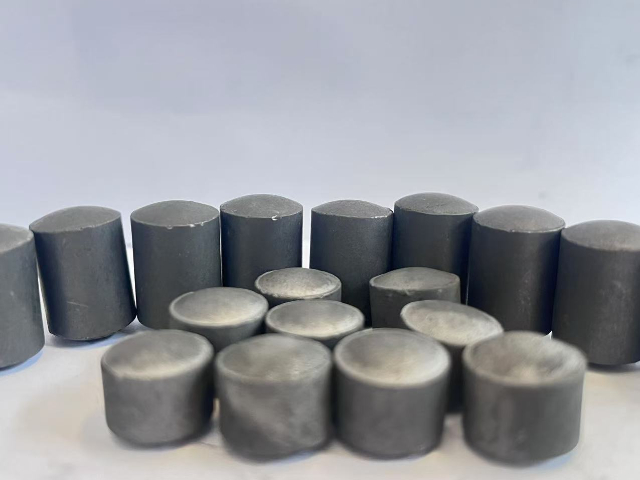

美琪林碳化硅陶瓷球以高纯度SiC为基材,通过无压烧结工艺形成致密晶体结构,其洛氏硬度达HRA90以上,耐磨性为传统金属球的5-8倍。在高温环境下(≤1600℃)仍能保持强度稳定性,热膨胀系数低至4.5×10⁻⁶/℃,抗热震性能优异,可承受急冷急热循环而不开裂。化学惰性赋予其耐强酸、强碱及盐腐蚀能力,适用于pH1-14的极端环境,如电镀液、海水淡化系统等17。轻量化特性(密度3.20g/cm³,*为钢的40%)可降低设备运转惯性,节能率达15%-20%。 陶瓷球的球形度误差小于 0.05μm,确保光学设备精密转动部件的稳定性。河北研磨陶瓷球

工业应用:高效耐磨的**驱动力在工业生产中,碳化硼陶瓷球凭借其高硬度和低摩擦系数,成为研磨、抛光等工艺的**耗材。例如,在涂料行业,使用碳化硼磨介球可使生产效率提升 20%,同时产品粒径分布更均匀,光泽度提高 15%。其耐磨性在矿业设备中同样表现突出:在矿浆搅拌系统中,碳化硼陶瓷球的使用寿命是传统钢球的 5 倍以上,大幅降低了设备维护成本。此外,在半导体晶圆加工领域,微米级碳化硼球被用于精密抛光,其表面粗糙度可控制在纳米级,满足**芯片制造的严苛要求。这种高效能特性使其在电子元件、汽车零部件等领域的应用持续扩大。浙江研磨陶瓷球哪里有卖的氧化锆陶瓷球的高韧性可承受 500MPa 冲击载荷,适用于矿山机械耐磨部件。.

在航空航天、核能等极端环境,精密陶瓷球展现出颠覆性优势。碳化硅陶瓷球在1600℃高温惰性气氛中仍保持>800MPa的抗压强度,热膨胀系数低至4.2×10⁻⁶/K(*不锈钢的1/3),确保火箭涡轮泵轴承在液氧环境-183℃至燃烧室2000℃的剧变中稳定运行。其抗中子辐照能力更为突出:在核反应堆冷却剂泵中,经10²¹ n/cm²快中子辐照后,氮化硅球强度衰减<5%,而金属轴承早已因晶格畸变失效。真空适应性同样***——陶瓷球在10⁻⁹ Pa超高真空环境放气率<10⁻¹² Torr·L/s,成为深空探测器动量飞轮的**支撑,保障探测器长达十年的精细姿态控制。

陶瓷球的市场增长与区域格局全球陶瓷球市场呈现高速增长态势,2023 年市值达 5.9 亿美元,预计 2030 年将突破 9 亿美元,年复合增长率 6.19%。亚太地区成为增长引擎,占比从 2025 年的 42% 提升至 2030 年的 48%,中国凭借完整的产业链和政策支持,贡献了全球 45% 的产能。长三角地区形成从粉体制备到终端应用的产业集群,山东、江苏两省的氧化铝瓷球产能占全国 60% 以上,而江西、湖南则依托稀土资源发展氧化锆陶瓷球产业。欧美市场则聚焦**领域,美国在航空航天用氮化硅球领域保持技术**,德国在精密仪器用陶瓷球市场占据主导地位。纳米级陶瓷球用于半导体抛光,表面平整度误差小于 0.01μm,满足芯片制造需求。

材料特性:硬度与轻量化的完美平衡碳化硼陶瓷球以其独特的物理化学特性成为高性能材料领域的**。其莫氏硬度高达 9.3,仅次于金刚石和立方氮化硼,能够承受极端磨损和冲击载荷。同时,其密度*为 2.52g/cm³,***低于传统金属材料,在保证强度的前提下实现了轻量化设计。这种 “刚柔并济” 的特性使其在防弹装甲、核工业等领域具有不可替代性。例如,在防弹衣中,碳化硼陶瓷球通过分散冲击力并形成裂纹扩展屏障,有效吸收***动能,同时保持整体结构的轻便性。此外,其化学惰性使其在强酸强碱环境中仍能保持稳定性,成为化工设备和海洋工程的理想选择。陶瓷球的轻量化设计使工业机器人关节重量减轻 40%,提升运动速度与精度。河北研磨陶瓷球

陶瓷球的表面粗糙度 Ra 值小于 0.02μm,满足光学镜片抛光需求。河北研磨陶瓷球

标准化与质量控制体系陶瓷球行业建立了严格的质量控制体系。国际标准如 ISO 3290(轴承球精度)、ASTM C1242(陶瓷抗压强度)规范了产品性能指标,而国内标准 GB/T 308.1-2013 则对陶瓷球的尺寸公差、圆度等参数作出明确规定。头部企业通过激光测量技术将球径误差控制在 ±0.1μm 以内,表面粗糙度检测精度达纳米级。在认证方面,医疗用陶瓷球需通过 ISO 10993 生物相容性测试,而航空航天用球则需符合 AS9100D 质量管理体系认证。产业链协同与生态构建陶瓷球产业形成了从粉体、设备到应用的完整生态链。上游粉体企业如日本住友化学通过醇铝盐水解法生产 99.995% 纯度的氧化铝粉,支撑了**陶瓷球的研发。中游设备厂商如德国 Netzsch 开发的高精度研磨机,通过智能控制系统实现了陶瓷球的微米级加工。下游应用端,车企与陶瓷球厂商建立联合研发机制,如华为与中材高新合作开发的 800V 电机用陶瓷轴承,将产品开发周期缩短 40%。这种产业链协同模式推动了技术快速迭代和市场渗透。河北研磨陶瓷球

陶瓷球的市场增长与区域格局全球陶瓷球市场呈现高速增长态势,2023 年市值达 5.9 亿美元,预计 2030 年将突破 9 亿美元,年复合增长率 6.19%。亚太地区成为增长引擎,占比从 2025 年的 42% 提升至 2030 年的 48%,中国凭借完整的产业链和政策支持,贡献了全球 45% 的产能。长三角地区形成从粉体制备到终端应用的产业集群,山东、江苏两省的氧化铝瓷球产能占全国 60% 以上,而江西、湖南则依托稀土资源发展氧化锆陶瓷球产业。欧美市场则聚焦**领域,美国在航空航天用氮化硅球领域保持技术**,德国在精密仪器用陶瓷球市场占据主导地位。精密陶瓷球以其优越的硬度和耐磨性,成为轴承的...

- 安徽抛光陶瓷球设备 2025-07-03

- 北京碳化硅陶瓷球特性 2025-07-03

- 福建工业陶瓷球私人定做 2025-07-02

- 山西靠谱的陶瓷球 2025-07-02

- 贵州精磨陶瓷球批量定制 2025-07-02

- 吉林碳化硅陶瓷球分类 2025-07-02

- 河北研磨陶瓷球 2025-07-01

- 河北定制陶瓷球直销价格 2025-07-01

- 附近陶瓷球成型方式 2025-06-30

- 甘肃陶瓷球批发厂家 2025-06-29

- 北京什么是陶瓷球制品价格 2025-06-25

- 安徽耐腐蚀陶瓷球特性 2025-06-23

- 山东碳化硅陶瓷球批发厂家 2025-06-22

- 江苏喷砂机陶瓷球 2025-06-21

- 吉林碳化硅陶瓷球服务热线 2025-06-20

- 安徽耐腐蚀陶瓷球哪家好 2025-06-20

- 山西陶瓷分散剂批发厂家 07-03

- 天津模压成型粘结剂供应商 07-03

- 常见分散剂厂家现货 07-03

- 湖北水性粘结剂推荐货源 07-03

- 安徽抛光陶瓷球设备 07-03

- 山西常见分散剂厂家批发价 07-03

- 陕西本地粘结剂是什么 07-03

- 湖北绿色环保润滑剂厂家现货 07-03

- 北京阴离子型分散剂技术指导 07-03

- 北京碳化硅陶瓷球特性 07-03