- 品牌

- 科瑞

- 型号

- SZKR

苏州科瑞公司在天然气制氢的设备研发上投入巨大。其生产的制氢设备具有高效稳定的特点。关键设备如转化炉,采用质量材料与精湛制造工艺,能承受高温高压环境,确保反应持续稳定进行。先进的自动化控制系统,可精细调节反应参数,提高生产效率与产品质量,为大规模工业制氢提供可靠的硬件支撑,降低了设备维护成本与故障风险。天然气制氢的安全性是苏州科瑞公司的关注点之一。从设备设计到安装调试,均遵循严格的安全标准。在天然气储存与输送环节,配备多重安全防护装置,防止泄漏与风险。制氢车间采用先进的通风与防爆设施,员工经过专业安全培训,严格执行安全操作规程。科瑞以完善的安全体系,保障天然气制氢项目平稳运行,让客户无安全之忧。苏州科瑞公司在天然气制氢方面的技术创新能力突出。其研发团队不断探索新工艺,优化现有制氢流程。例如,在催化剂研发上取得进展,新型催化剂能显著提高天然气转化效率,缩短反应时间。同时,在氢气提纯技术方面也有创新,进一步提升了氢气纯度,满足了对氢气品质要求日益严苛的市场需求,使公司在行业竞争中保持**地位。 甲醇裂解制氢是一种清洁的氢气生产方法。吉林耐高温甲醇裂解制氢

在甲醇制氢工程实践中,催化剂选型与工艺的适配性至关重要。不同的甲醇制氢工艺,如甲醇水蒸气重整、部分氧化、自热重整等,对催化剂的性能要求各异。例如,甲醇水蒸气重整工艺需要催化剂在较低温度下具有高活性和选择性,而部分氧化工艺则更注重催化剂在高温下的稳定性。同时,原料气组成、目标氢气产量和纯度等因素也会影响催化剂的选型。对于含硫量较高的原料气,需选择抗硫性能好的催化剂。在设计甲醇制氢装置时,需综合考虑工艺特点、原料气特性和催化剂性能,实现催化剂与工艺的比较好适配,确保装置的高效稳定运行,提高甲醇制氢的经济效益和社会效益。山东甲醇裂解制氢生产厂家甲醇裂解制氢找苏州科瑞工程。

苏州科瑞专注于甲醇裂解制氢领域,其研发的催化剂为这一制氢过程注入强大动力。在甲醇裂解反应中,我们的催化剂凭借独特的活性位点,能迅速促使甲醇分子分解。通过精细的原子排列与电子结构设计,极大地加快了反应速率。实验数据表明,在同等条件下,使用苏州科瑞催化剂的甲醇裂解反应速度比普通催化剂**0%以上,***提升了氢气的产出效率,让企业在单位时间内能够获得更多高纯度氢气,有力支持大规模生产需求。苏州科瑞的甲醇裂解制氢催化剂能够优化反应条件。它可以降低甲醇裂解所需的温度,常规情况下,甲醇裂解需在较高温度下进行,能耗大且对设备要求高。但使用我们的催化剂,反应温度可降低50-100℃,这不仅减少了能源消耗,降低生产成本,还减轻了设备的热负荷,延长设备使用寿命。同时,在相对温和的压力条件下,催化剂依然能保持高活性,使得整个制氢过程更加节能、稳定,为企业创造更优的经济效益。

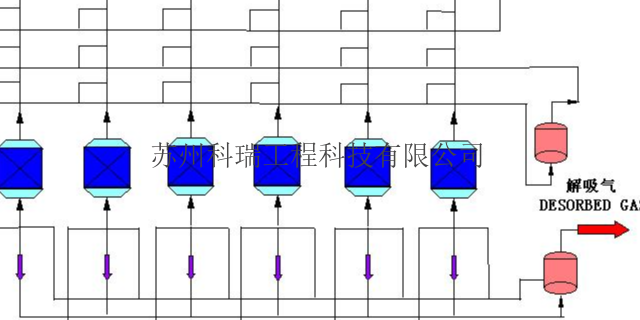

氢气提纯与杂质脱除技术突破氢气提纯单元的性能直接决定产品品质。变压吸附(PSA)系统采用13X分子筛与活性炭复合床层,通过七塔九步工艺实现深度净化:1)吸附阶段(300秒)将CO₂浓度从15%降至;2)均压降阶段(60秒)回收氢气至;3)逆向放压阶段(40秒)配合真空泵(极限压力50Pa)使产品纯度达。针对燃料电池应用需求,某企业开发的钯合金膜分离器(Pd-Ag=77:23)在350℃下氢气渗透速率达8×10⁻⁷mol/(m²·s·Pa),同时将CO含量控在,较PSA技术提升两个数量级。杂质脱除方面,采用催化氧化-冷凝耦合工艺处理尾气,通过Pt/Al₂O₃催化剂在220℃下将未转化甲醇和CO转化为CO₂,再经-40℃深冷分离回收98%的有机组分。某石化项目实测表明,该组合工艺使VOCs排放浓度降至³,远低于国标(60mg/Nm³)。 绿色氢是一种零温室气体排放的氢,它是通过电解将可持续能源(风能、太阳能、水能)转化为氢来生产的。

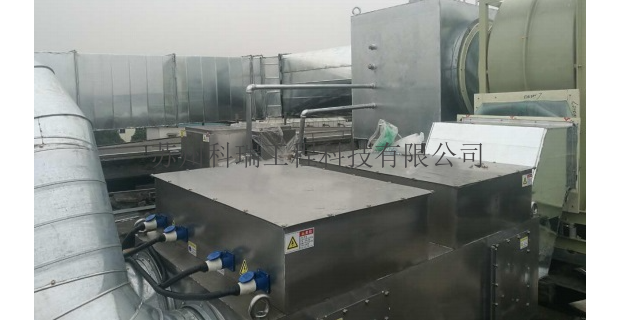

尽管甲醇裂解制氢具有诸多优势,但在发展过程中仍面临诸多挑战。技术层面,现有催化剂虽能满足基本生产需求,但在活性、选择性和寿命方面仍有提升空间。例如,在长时间运行过程中,催化剂易受杂质影响发生中毒失活,导致制氢效率下降,增加更换催化剂的成本和维护难度。同时,甲醇裂解制氢过程中存在一氧化碳副产物,一氧化碳会使燃料电池催化剂中毒,如何进一步优化净化工艺,降低一氧化碳含量,提高氢气纯度,是亟待解决的问题。市场层面,甲醇裂解制氢面临与其他制氢方式的竞争压力。随着可再生能源制氢技术的发展和规模化应用,其成本逐渐降低,对甲醇裂解制氢形成冲击。此外,甲醇价格波动也影响着制氢成本的稳定性,若甲醇价格大幅上调,会削弱甲醇裂解制氢的经济竞争力。同时,公众对甲醇毒性的担忧以及相关安全标准和监管体系的不完善,也在一定程度上制约了甲醇裂解制氢技术的推广应用。 甲醇裂解制氢系统的自动化和智能化水平不断提高,提升了运行效率。辽宁耐高温甲醇裂解制氢

甲醇裂解制氢,可有效利用甲醇资源产出氢气。吉林耐高温甲醇裂解制氢

开发具有低温活性的甲醇制氢催化剂,是降低能耗、提高工艺安全性的重要方向。这类催化剂能够在较低温度下启动反应,减少高温带来的设备投资和安全风险。一些新型的铜基催化剂通过添加特殊助剂,优化制备工艺,实现了在 180-220℃的低温区间内高效催化甲醇制氢。某电子企业采用低温活性催化剂进行现场制氢,满足了电子芯片制造对氢气纯度和温度的严格要求。低温活性催化剂的研发,不仅拓展了甲醇制氢技术的应用场景,还为实现绿色、高效的制氢工艺提供了可能。随着材料科学和催化技术的不断进步,低温活性催化剂有望在更多领域得到广泛应用。吉林耐高温甲醇裂解制氢

氢能源的应用领域极为广,涵盖了多个行业。在交通领域,氢燃料电池汽车备受瞩目。与传统燃油汽车相比,氢燃料电池汽车以氢气为燃料,通过电化学反应产生电能驱动车辆,排放物为水,实现了真正的零排放。其续航里程长、加氢时间短,有望成为未来交通的重要发展方向。除了汽车,氢燃料电池还可应用于船舶、飞机等交通工具,为交通运输业的脱碳转型提供解决方案。在工业领域,氢气作为重要的工业原料,应用于化工、冶金等行业。例如在化工合成中,氢气是生产甲醇、合成氨等的关键原料。在冶金行业,氢气可用于金属的还原冶炼,替代传统的焦炭,减少二氧化碳排放。此外,在分布式能源领域,氢燃料电池可作为备用电源或小型发电装置,为偏...

- 小型甲醇裂解制氢费用 2025-06-12

- 河北推广甲醇裂解制氢 2025-05-30

- 撬装甲醇裂解制氢在哪里 2025-05-30

- 新型甲醇裂解制氢设备价格 2025-05-29

- 天津甲醇裂解甲醇裂解制氢 2025-05-29

- 陕西大型甲醇裂解制氢 2025-05-29

- 广西天然气甲醇裂解制氢 2025-05-29

- 北京甲醇裂解制氢费用 2025-05-29

- 福建甲醇裂解制氢排名 2025-05-24

- 湖北变压吸附甲醇裂解制氢 2025-05-24

- 北京甲醇裂解制氢供应商家 2025-05-24

- 海南变压吸附甲醇裂解制氢 2025-05-23

- 贵州自热式甲醇裂解制氢 2025-05-23

- 海南智能甲醇裂解制氢 2025-05-13

- 智能甲醇裂解制氢生产厂家 2025-05-13

- 吉林耐高温甲醇裂解制氢 2025-05-13

- 重庆定制变压吸附提氢吸附剂 06-22

- 甘肃加工变压吸附提氢吸附剂 06-22

- 智能变压吸附提氢吸附剂哪家好 06-22

- 湖南国内变压吸附提氢吸附剂 06-22

- 安徽推广变压吸附提氢吸附剂 06-22

- 吉林变压吸附提氢吸附剂在哪里 06-22

- 小型变压吸附提氢吸附剂在哪里 06-21

- 新疆新能源变压吸附提氢吸附剂 06-21

- 青海甲醇裂解变压吸附提氢吸附剂 06-21

- 北京变压吸附提氢吸附剂设计 06-21