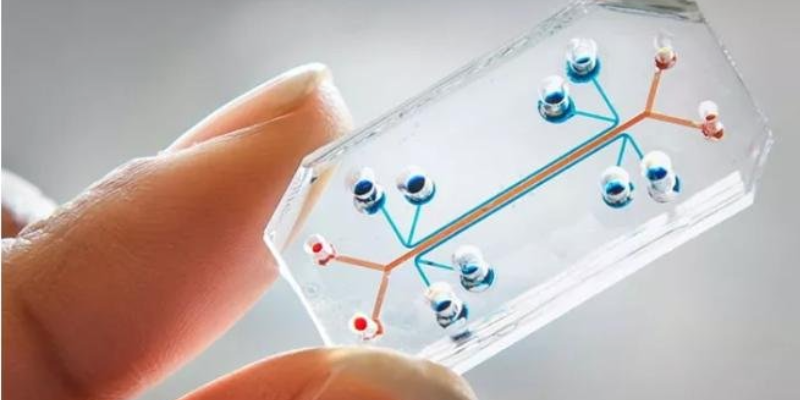

玻璃基微流控芯片的精密刻蚀与键合工艺:玻璃因其高透光性、化学稳定性及表面平整性,成为光学检测类微流控芯片的理想材料。公司采用湿法刻蚀与干法刻蚀结合工艺,在玻璃基板上实现1-200μm深度的微流道加工,配合双面光刻对准技术,确保流道结构的三维高精度匹配。刻蚀后的玻璃芯片通过高温键合(300-450℃)或阳极键合实现密封,键合强度可达5MPa以上,耐受高压流体传输(如100kPa压力下无泄漏)。典型应用包括荧光显微成像芯片、拉曼光谱检测芯片,其光滑的玻璃表面可直接进行生物分子修饰,用于DNA杂交、蛋白质吸附等反应。公司在玻璃芯片加工中攻克了大尺寸基板(如4英寸晶圆)的均匀刻蚀难题,通过优化刻蚀液配比与等离子体参数,将流道深度误差控制在±2%以内,满足前端科研与工业检测对芯片一致性的严苛要求。基于MEMS发展而来的微流控芯片技术。广西微流控芯片供应商家

目前微流控创新的许多应用都被报道用于恶性tumour的检测和cure。据报道,apparatus微流控芯片用于研究特定身体(如大脑,肺,心脏,肾脏,肠道和皮肤)的生理过程。值得注意的是,微流控创新在之前的COVID 19大流行形势中发挥着重要作用,特别是在cure策略和冠状病毒颗粒分析中,通过与qRT-PCR策略相结合。因此,微流控创新技术已证明它是一种优越的技术。基于这些事实,可以得出结论,微流控芯片在复制生物体的复杂性之前还有很长的路要走。浙江微流控芯片之声表面波器件加工多材料键合技术解决 PDMS 与硬质基板密封问题,推动复合芯片应用。

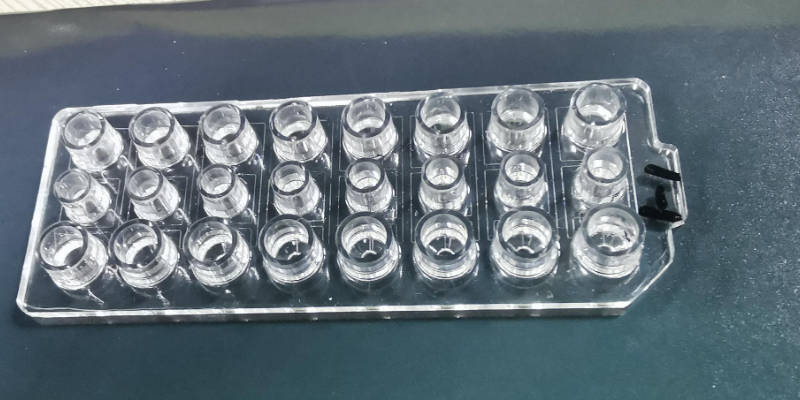

高标准PDMS微流控芯片产线的批量生产能力:依托自研单分子系列PDMS芯片产线,公司建立了从材料制备到成品质检的全流程标准化体系。PDMS芯片生产包括硅模制备、预聚体浇筑、固化切割、表面改性及键合封装五大工序,其中关键环节如硅模精度控制(±1μm)、表面亲疏水修饰(接触角误差<5°)均通过自动化设备实现,确保批量产品的一致性。产线配备光学显微镜、接触角测量仪及压力泄漏测试仪,对芯片流道尺寸、密封性能及表面特性进行100%全检,良品率稳定在98%以上。典型产品包括单分子免疫检测芯片、数字ELISA芯片及细胞共培养芯片,单批次产能可达10,000片以上。公司还开发了PDMS与硬质卡壳的复合封装技术,解决了软质芯片的机械强度不足问题,适用于自动化检测设备的集成应用,为生物制药与体外诊断行业提供了可靠的批量供应保障。

微米级尺度微流控芯片的精密加工与应用:在0.5-5μm微米级尺度微流控芯片加工领域,公司依托MEMS光刻、深硅刻蚀及纳米压印等技术,实现亚微米级精度的微流道、微孔阵列及三维结构制造。电镜下可见的精细流道网络,其宽度误差可控制在±50nm以内,适用于单分子检测、液滴生成等超高精度场景。例如,在单分子免疫检测芯片中,微米级微孔阵列可实现单个生物分子的捕获与荧光信号放大,检测灵敏度较传统方法提升10倍以上。该尺度芯片的加工难点在于材料刻蚀均匀性与表面粗糙度控制,公司通过干湿结合刻蚀工艺与表面化学修饰技术,解决了高深宽比结构(如10:1以上)的加工瓶颈,成功应用于外泌体分选、循环肿瘤细胞捕获等前沿生物医学领域,为精细医疗提供器件支撑。完善 PDMS 芯片产线覆盖来料加工、生产、质检,支持高标准批量交付。

生物传感芯片与任何远程的东西交互存在一定问题,更不用说将具有全功能样品前处理、检测和微流控技术都集成在同一基质中。由于微流控技术的微小通道及其所需部件,在设计时所遇到的喷射问题,与大尺度的液相色谱相比,更加困难。上世纪80年代末至90年代末,尤其是在研究生物芯片衬底的材料科学和微通道的流体移动技术得到发展后,微流控技术也取得了较大的进步。为适应时代的需求,现今的研究集中在集成方面,特别是生物传感器的研究,开发制造具有很强运行能力的多功能芯片。10-100μm 几十微米级微流控芯片可实现多样化结构设计与精密加工。中国香港微流控芯片优点

微流控分为被动式微流控和主动式微流控。广西微流控芯片供应商家

肾脏组织微流控器官芯片(KoC):传统方法或常规方法的局限性,例如细胞功能和生理学的变化或不适当,使得肾单位的病理生理学研究不准确且容易出错。相比之下,与微流控技术的集成已被证明可以产生更好和更精确的结果。KoC基本上是通过将肾小管细胞与微流控芯片技术相结合来制备的。它主要用于评估肾毒性。在临床前阶段能筛查出2%的失败药物,利用微流控技术能在临床阶段后检测出约20%的失败药物。这证明了使用KoC在单个微型芯片上研究人类肾单位的合理性。广西微流控芯片供应商家