- 品牌

- 凯思金

- 型号

- 齐全

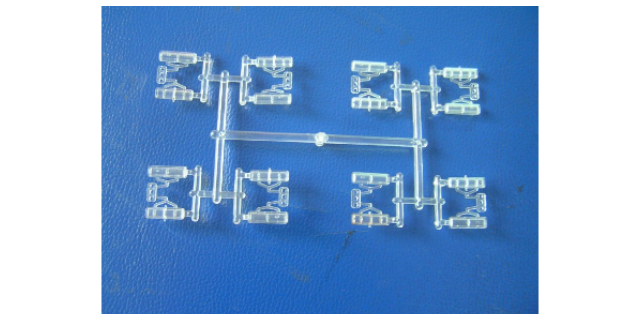

模具表面处理对其性能与寿命影响重大。通过表面处理,可显著提高模具的耐磨性、耐腐蚀性与脱模性能。常见的表面处理方法有氮化处理,以压铸模具为例,对其进行氮化处理后,模具表面形成一层硬度高、化学稳定性强的氮化层,硬度可达 900 - 1200HV,提高了模具在高温、高压压铸环境下的耐磨性,有效延长模具寿命。镀硬铬也是常用方法,在注塑模具表面镀上厚度为 0.02 - 0.05mm 的硬铬层,可增强模具表面的硬度与光洁度,提高耐腐蚀性,同时降低塑料与模具表面的摩擦力,使脱模更顺畅,减少产品表面划伤的风险。还有 PVD 镀膜,在模具表面镀上 TiN、TiAlN 等薄膜,不仅能提高模具的硬度与耐磨性,还能提升其抗氧化性能,适用于高速、高精度注塑模具,可有效提高模具的综合性能 。透明罩塑料模具的模具制造需采用高精度加工设备和技术。常平摇控锁塑料模具

塑料模具材料的选择需依据多方面因素。首先是塑料材料的特性,若加工 PVC 等腐蚀性塑料,模具材料需具备良好的耐腐蚀性,可选用含铬量高的 S136 模具钢,其含铬量在 13.6% 左右,能有效抵抗 PVC 分解产生的酸性物质侵蚀。生产批量也是重要考量因素,对于小批量生产,可选用价格相对较低的 45 钢,降低成本;而对于大规模生产,如汽车保险杠的模具,由于需承受大量注塑压力与频繁开合,应选用强度高、耐磨性好的热作模具钢 H13,其硬度可达 40 - 50HRC ,能保证模具在长期度使用下的精度与寿命。此外,产品的表面质量要求也影响材料选择,如生产透明塑料产品,像亚克力灯罩,模具材料需具备良好的镜面抛光性能,S136 钢经抛光后表面粗糙度可低至 Ra0.01μm,能满足对产品高透明度与光洁度的要求 。常平摇控锁塑料模具射出塑料模具设计精确,确保了塑料制品的尺寸稳定性和外观质量。

热流道系统可实现无废料注塑,提升生产效率。开放式热流道适用于通用塑料(如 PP、PE),其喷嘴温度控制在 200-260℃;针阀式热流道通过电磁阀控制浇口开闭,适用于 PC、PMMA 等高黏度材料,可消除浇口拉丝现象。热流道板需采用铍铜合金制造,确保温度均匀性(温差≤5℃),并配备 PID 温控器,控温精度 ±1℃。设计时需计算熔体流动平衡,避免各型腔充模不均,如分流道直径应根据流量公式 Q=πD⁴ΔP/128μL(D 为直径,ΔP 为压力差,μ 为熔体黏度,L 为长度)进行优化。

双色注塑模具通过旋转、滑动等机构实现两种材料的叠加成型。旋转式模具需设计 180° 回转盘,其同轴度误差≤0.01mm,定位销配合间隙≤0.005mm,确保两次注塑位置精度。滑动式模具采用滑块平移结构,需设置精密导轨与定位块,防止偏移。浇口设计时,次注塑的浇口需在第二次注塑时被覆盖或切除,避免影响外观。材料选择需考虑兼容性,如 PC 与 ABS 的熔融温度差异应控制在 30℃以内,防止界面分层。某双色按键模具通过优化结构设计,生产效率提升 50%,不良率降低至 1.2%。注塑塑料模具的流道设计对塑料制品的填充速度和质量至关重要。

高速铣削(HSM)通过提高切削速度(10000-40000r/min)和进给率,实现高效精密加工。在塑料模具精加工阶段,采用直径 0.5-3mm 的硬质合金刀具,可直接铣削出 R0.1mm 的清角,减少电火花加工量。其加工表面粗糙度 Ra 可达 0.4-0.8μm,残余应力为传统加工的 1/3,提升模具表面质量。某手机外壳模具应用 HSM 技术后,加工周期从 12 天缩短至 7 天,刀具寿命延长 2 倍。但高速铣削对机床刚性要求极高,需配备直线电机驱动系统,以确保 0.1μm 级的定位精度。家电塑料模具需考虑材料的耐温、绝缘等性能要求。东坑灯罩外壳塑料模具生产厂

射出塑料模具的排气设计能有效避免制品内部的气泡和缺陷。常平摇控锁塑料模具

模具加工中的风险管理:模具加工存在设计缺陷、设备故障、工期延误等风险。设计阶段通过 FMEA(失效模式分析)识别潜在风险,如浇口位置不当导致短射,制定预防措施。设备管理采用 TPM(全员生产维护)制度,定期点检主轴、导轨等关键部件,预测性维护可减少突发故障 70%。工期风险通过甘特图进行进度管控,预留 10%-15% 缓冲时间应对突发情况。建立供应商风险评估机制,对钢材、标准件供应商进行定期审核,确保物料供应稳定性。高精度测量是模具质量的保障。三坐标测量仪(CMM)采用红宝石探头,可实现 0.5μm 级测量精度,用于关键尺寸检测;蓝光扫描技术通过非接触式测量,获取模具表面三维数据,适用于复杂曲面检测,数据采集速度达 100 万点 / 秒。模具表面粗糙度采用触针式轮廓仪检测,测量范围 Ra 0.02-12.5μm。装配后需进行密封性测试,通过气压测试(0.5-1MPa)检测滑块、顶针等部位的间隙,泄漏量≤5mL/min 为合格。常平摇控锁塑料模具

- 凤岗格子机塑料模具订做 2025-07-07

- 塘夏齿轮塑料模具电话 2025-07-07

- 大朗摇控锁塑料模具批量定制 2025-07-07

- 寮步射出塑料模具批量定制 2025-07-07

- 黄江电动工具塑料模具定作 2025-07-07

- 常平摇控锁塑料模具 2025-07-06

- 惠州灯罩外壳塑料模具公司 2025-07-06

- 长安金属包胶塑料模具厂家 2025-07-06

- 虎门吸尘器塑料模具定做 2025-07-06

- 常平仪器外壳塑料模具公司 2025-07-06

- 常平耳机塑料模具 2025-07-05

- 桥头电子锁塑料模具生产商 2025-07-05