钻头的智能监测与诊断技术:工业 4.0 背景下,钻头的智能监测与诊断技术日益重要。通过在钻头上集成微型传感器,实时监测切削力、振动、温度等参数,利用大数据分析和机器学习算法,可预测钻头的磨损状态和剩余寿命。例如,当切削力出现异常波动时,系统能快速判断钻头刃口磨损或崩刃,并及时调整加工参数或发出换刀预警。此外,基于物联网技术,将钻头的工作数据上传至云端,实现远程监控和故障诊断,帮助企业优化加工工艺,降低刀具成本,提高生产效率和加工质量的稳定性。麻花钻头的柄部分为直柄和锥柄,直柄靠摩擦力传递扭矩,锥柄通过莫氏锥度连接。密云区HSE 钻头采购

钻头的热处理工艺:热处理工艺对于提高钻头的性能和使用寿命起着关键作用。以高速钢钻头为例,其热处理过程包括淬火和回火。淬火是将钻头加热到适当温度,使钢中的碳化物充分溶解到奥氏体中,然后迅速冷却,形成马氏体组织,从而提高钻头的硬度和耐磨性。淬火温度和冷却速度的控制非常重要,过高或过低的淬火温度都会影响钻头的性能。回火则是将淬火后的钻头加热到较低温度,保温一定时间后冷却,以消除淬火应力,提高韧性,防止钻头在使用过程中发生断裂。通过合理的热处理工艺,能够使钻头的硬度、强度和韧性达到良好的平衡,满足不同加工条件下的使用要求。山西HSSE钻头钻头磨损主要包括后刀面磨损、月牙洼磨损和边界磨损,需定期检查刃口状态。

钻头在月球与火星探测中的应用:深空探测任务对钻头的性能和可靠性提出了前所未有的挑战。月球和火星表面的土壤(月壤、火星壤)具有高硬度、高磨蚀性的特点,普通钻头难以胜任。为此研发的特殊钻头采用强度高、耐磨损的复合材料,如碳化硅增强铝基复合材料,并在表面涂覆耐磨陶瓷涂层。在结构设计上,采用自适应变径钻头技术,可根据不同地质条件调整钻头直径和切削方式。同时,钻头配备智能传感系统,实时监测钻进过程中的各项参数,将数据传回地球控制中心,为科学研究和未来的行星基地建设提供准确的地质样本和可靠的技术支持。

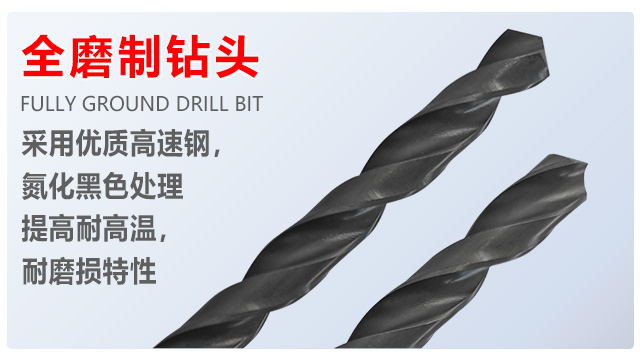

苏氏加长麻花钻头一款专为深孔加工需求而设计,选用高速钢经全磨制工艺制造,保证了钻头整体的强度和韧性。数控精密磨制的后刃角,即使在钻头细长的结构下,依然能保持出色的切削性能。排屑槽设计使得切屑在高速旋转过程中能够顺利排出。钻头表面还经过氮化涂层处理,进一步降低了与特殊材料的摩擦系数,减少了切削热的产生,使得加长钻头在加工过程稳定和保持钻头寿命。在加工汽车发动机缸体深孔、模具深孔等作业中,苏氏加长麻花钻头凭借锋利耐磨的刃口,深入材料内部,持续稳定地进行切削,轻松完成深孔加工,克服了深孔加工中排屑难、易断钻的难题。正确安装钻头是保证同轴度的关键,直柄钻头需确保钻夹头夹紧力适中,避免打滑。

钻头在超导材料加工中的应用:超导材料具有零电阻、完全抗磁性等特殊性能,但其硬度高、脆性大,加工难度极大。在超导磁体、超导电缆等部件的制造中,加工钻头需克服材料的特殊性。采用金刚石涂层钻头,利用金刚石的高硬度和耐磨性,减少切削过程中的磨损。同时,优化钻头的冷却系统,采用液氮等低温冷却介质,降低切削温度,防止超导材料性能退化。在加工工艺上,采用低速、小进给量的切削参数,配合超声波振动辅助加工技术,使钻头在高频振动下实现微小切削,提高加工表面质量,确保超导材料部件的加工精度和性能稳定性。麻花钻头与扩孔钻配合使用,可将孔精度从IT13提升至IT10,满足精密加工要求。红桥区铝用钻头规格

TiAlN涂层钻头的抗氧化温度超过600℃,适合高速切削高温合金和钛合金等材料。密云区HSE 钻头采购

陶瓷钻头:陶瓷钻头是一种新型的高性能切削工具,主要由氧化铝、氮化硅等陶瓷材料制成。陶瓷材料具有极高的硬度、耐磨性和化学稳定性,其硬度可达到 HRA90 以上,能够在高温环境下保持稳定的切削性能。与传统的高速钢和硬质合金钻头相比,陶瓷钻头的切削速度更快,可大幅提高加工效率。然而,陶瓷材料的脆性较大,为了克服这一缺点,陶瓷钻头通常采用复合结构设计,如在陶瓷基体上添加金属或其他韧性材料的涂层。陶瓷钻头适用于加工硬度较高的材料,如镍基合金、钛合金等,在精密加工领域展现出巨大的应用潜力,尤其在加工高精度孔和深孔时具有独特优势。密云区HSE 钻头采购