铝压铸工艺具有多方面的明显优势。首先,其生产效率极高,通过高压将液态铝合金快速注入模具型腔,充型时间短,凝固迅速,能够在短时间内实现大批量生产,很大程度上提高了生产效率,降低了生产成本。其次,铝压铸能够制造出尺寸精度高、表面质量好的零件,尺寸公差可控制在较小范围内,表面粗糙度低,通常无需进行大量的后...

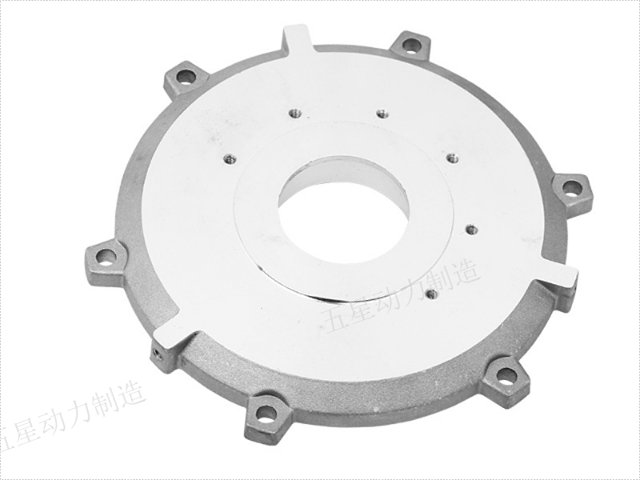

- 产地

- 浙江金华

- 品牌

- 五星

- 型号

- 齐全

- 是否定制

- 是

铝压铸工艺具有生产效率高、材料利用率高、适合大批量生产等优势。压铸工艺能够在短时间内生产出形状复杂、尺寸精确的零件,且表面光洁度高,减少了后续加工工序。此外,铝合金的轻质特性使得铝压铸件在汽车轻量化、电子设备小型化等领域具有重要应用。压铸工艺还可以实现多腔模具生产,进一步提高生产效率。然而,铝压铸工艺也存在模具成本高、工艺复杂等挑战,需通过优化设计和工艺控制来克服。铝压铸的模具设计是工艺成功的关键,直接影响零件的质量和生产效率。模具设计需考虑零件的形状、尺寸、壁厚、拔模斜度等因素。模具材料通常选用强度高、耐热性好的合金钢,以确保其使用寿命和精度。模具的流道设计需合理,以确保铝合金液体的流动性和填充性。冷却系统的设计也至关重要,需确保零件均匀冷却,避免变形和缺陷。此外,模具的加工精度和表面光洁度也直接影响零件的质量。合理的模具设计能够显著提高生产效率和产品质量。加强筋可增强铝压铸件刚度与强度,避免过度使用导致应力集中。台州电机铝压铸喷涂机机壳

铝压铸件的质量控制包括原材料检验、工艺参数控制和成品检测。原材料检验主要是对铝合金成分和杂质含量进行检测,以确保材料符合要求。工艺参数控制包括熔炼温度、注射压力、模具温度等,这些参数直接影响产品的质量和性能。成品检测主要包括尺寸测量、表面检查和力学性能测试。尺寸测量通常采用三坐标测量机,表面检查可以通过目视或光学仪器进行,力学性能测试包括拉伸试验、硬度测试等。铝压铸件在汽车行业的应用非常广,包括发动机缸体、变速箱壳体、转向节、轮毂等。铝压铸件在汽车轻量化中发挥了重要作用,通过减轻车身重量,可以降低油耗和排放。随着新能源汽车的发展,铝压铸件在电池壳体、电机壳体等领域的应用也逐渐增多。铝压铸件的高精度和强度高特性,使其成为汽车制造中不可或缺的组成部分。上海生产铝压铸加工铝的轻质和度特性使得其在航空航天领域具有独特的优势。

铝压铸生产过程中的质量控制至关重要,涉及多个环节和要点。在原材料方面,要严格控制铝合金的纯度和成分,确保其符合产品要求,避免因原材料杂质过多或成分偏差导致铸件性能下降或出现缺陷。压铸工艺参数的控制也非常关键,包括压铸压力、速度、温度等,需要根据不同的零件和模具进行合理调整和优化,以保证铝合金液能够在模具内均匀充型和凝固,避免出现气孔、缩孔、冷隔等缺陷。模具的维护和保养也是质量控制的重要环节,定期对模具进行检查、清洁、润滑和修复,确保模具的精度和表面质量,防止因模具问题影响铸件质量。此外,还需要对铝压铸件进行严格的质量检测,包括外观检查、尺寸测量、内部缺陷检测等,采用目视检查、量具测量、X 射线探伤、金相分析等多种检测手段,确保产品质量符合标准和客户要求。

铝压铸是一种将液态铝或铝合金在高压作用下快速注入压铸模具型腔,并在压力下凝固成型的铸造方法。其原理基于压铸机的工作机制,首先将铝或铝合金原料在熔炉中加热至液态,然后通过压射系统,以极高的压力(通常在几十兆帕至上百兆帕)推动液态金属通过浇口、流道进入模具型腔。模具型腔的形状预先设计好,决定了铸件的形状。在高压下,液态金属能迅速填满型腔的各个角落,并且在保持压力的过程中冷却凝固,从而获得尺寸精确、表面质量高的铝压铸零件,这种工艺生产效率高,适合大规模生产。铝压铸产品表面处理方式多样,如阳极氧化、粉末涂层、化学薄膜等。

随着科技的进步和市场需求的变化,铝压铸的未来发展趋势主要体现在以下几个方面:一是向高精度、高性能方向发展,例如开发强度高铝合金和镁铝合金压铸件;二是向轻量化、薄壁化方向发展,以满足汽车和电子行业的需求;三是向绿色制造方向发展,例如采用环保型材料和节能型设备;四是向智能化、自动化方向发展,例如开发智能压铸机和自动化生产线。总之,铝压铸作为一种重要的制造工艺,将在未来发挥更加重要的作用。铝压铸行业面临原材料价格波动、环保要求提高、技术升级等多重挑战。原材料价格波动直接影响生产成本,环保要求的提高增加了企业的环保投入,技术升级则需要企业不断研发和创新。然而,铝压铸行业也面临着巨大的机遇,例如新能源汽车、5G通信、智能制造等新兴领域的快速发展,为铝压铸行业带来了新的市场需求。此外,随着全球化进程的加快,铝压铸行业的国际竞争也日益激烈,企业需要通过提高产品质量和技术水平,增强市场竞争力。设计灵活性:铝压铸工艺适用于制造形状复杂、轮廓清晰的金属零件,设计灵活性高。金东区生产铝压铸涡轮壳

在铸造过程中,需要严格控制铸造参数,如注射速度、注射压力、冷却时间等。台州电机铝压铸喷涂机机壳

铝压铸模具是铝压铸生产的关键要素,具有至关重要的作用。其质量直接影响着铝压铸件的质量和生产效率。铝压铸模具需要具备高硬度、强度和良好的耐磨性,以承受高温高压的铝合金液的冲击和摩擦,保证模具在长时间使用过程中不易变形和磨损,具有较长的使用寿命。同时,模具还应具有良好的导热性,以便在压铸过程中快速传递热量,使铝合金液均匀冷却凝固,提高铸件的质量。为了保证铝压铸件的表面质量和脱模顺利,模具的表面粗糙度要低,并且需要进行良好的表面处理,如氮化处理、镀硬铬等。此外,铝压铸模具的设计也非常关键,需要根据零件的形状、尺寸和工艺要求进行合理设计,包括分型面的选择、浇口和排气系统的设计等,以确保铝合金液能够顺利充型和排气,避免出现气孔、缩孔等缺陷。台州电机铝压铸喷涂机机壳

- 台州电机铝压铸喷涂机机壳 2025-05-08

- 上海生产铝压铸加工 2025-05-08

- 婺城区汽车铝压铸推车托板 2025-05-08

- 绍兴汽车铝压铸加工 2025-05-08

- 东阳铝压铸件公司 2025-05-08

- 义乌电动工具铝压铸喷涂机箱体 2025-05-08

- 宁波专业铝压铸端盖毂盖 2025-05-08

- 宁波批发铝压铸电镐筒体 2025-05-04

- 金东区汽车铝压铸 2025-05-03

- 武义汽车铝压铸轮毂 2025-05-03

- 江苏合金铝压铸电机端盖 2025-05-03

- 永康生产铝压铸 2025-05-02

-

永康电动工具铝压铸电机左右箱体 2025-05-02 01:01:27在航空航天领域,铝压铸工艺有着特殊的地位。飞机的一些结构件和零部件采用铝压铸工艺制造。例如,飞机座椅的框架可以通过铝压铸生产,压铸的座椅框架具有强度高和轻量化的特点,能够在保证乘客安全的同时减轻飞机的重量。在飞机的一些小型舱内设备外壳,如氧气面罩盒、座椅调节装置外壳等,铝压铸工艺可以快速制造出符合设...

-

婺城区生产铝压铸电镐减速箱 2025-05-02 06:01:52通讯设备通常需要具有美观的外观和精确的尺寸,以满足用户的审美需求和设备的功能要求。铝压铸件具有良好的表面质量和尺寸稳定性,能够满足通讯设备对于外观和尺寸的高要求。铝压铸件还可以通过后续加工工艺进行表面处理和精确加工,进一步提升外观和尺寸的精度。因此,铝压铸在通讯设备领域的精度应用有助于提升设备的品质...

-

永康电机铝压铸 2025-05-02 04:01:32铝压铸技术可以制造出高精度、度的铝合金连接器和插座,能够满足电子设备对连接部件的要求。此外,铝压铸还可用于制造电子设备中的散热片和散热模块。随着电子设备的不断发展,其功耗也越来越大,因此需要更加高效的散热系统来保证设备的正常运行。铝压铸技术可以制造出具有复杂结构和大面积的散热片和散热模块,提高散热效...

-

磐安制造铝压铸工厂 2025-05-02 10:06:22铝压铸在家电领域的作用铝压铸是一种将铝合金熔化后注入模具中进行压力铸造的工艺。在家电领域,铝压铸具有广泛的应用,其作用主要体现在以下几个方面。首先,铝压铸在家电领域的作用之一是提高产品的质量和性能。铝合金具有良好的机械性能和热导性能,能够提供更好的强度和刚性,同时具有较低的密度和良好的导热性能。通过...

-

义乌电动工具铝压铸喷涂机箱体

2025-05-08 -

湖州锌合金压铸件厂家

2025-05-08 -

宁波专业铝压铸端盖毂盖

2025-05-08 -

嘉兴电动压铸加工工序

2025-05-08 -

湖州电动压铸加工报价

2025-05-07 -

义乌铝压铸件电机左右箱体

2025-05-07 -

安徽金属压铸加工工厂

2025-05-07 -

兰溪电动工具压铸件差速箱体

2025-05-07 -

宁波合金压铸加工厂

2025-05-07