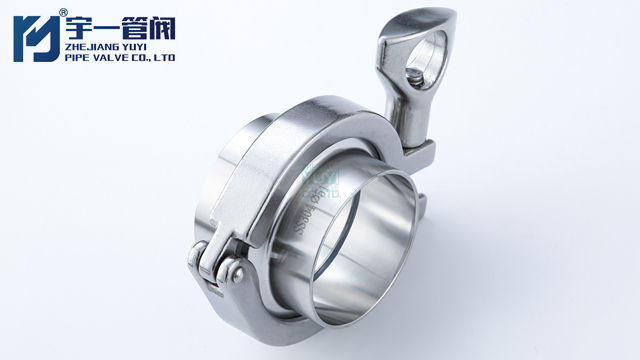

- 品牌

- 宇一管阀

- 型号

- 13MH

- 加工定制

- 否

- 材质

- 不锈钢

- 适用范围

- 管路链接

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

在管道系统的运行中,密封性能直接关系到介质传输的安全性与完整性,精铸卡箍凭借高效密封设计,实现滴水不漏的效果。从结构设计层面,精铸卡箍采用环抱式密封结构,卡箍内壁经高精度研磨处理,表面粗糙度低至,与管道外壁紧密贴合,形成道密封屏障。同时,内置的高性能密封垫圈成为防泄漏的关键,其材质涵盖三元乙丙橡胶、氟橡胶等多种类型,可根据输送介质的特性与工况需求灵活选配。这些密封垫圈具备良好的弹性和回弹性,在卡箍紧固过程中,能够自适应填补微小缝隙,确保密封无死角。在密封性能的强化上,精铸卡箍还采用多道密封防线设计。通过在卡箍与管道接触处设置双重密封槽,配合不同材质的密封垫圈,形成多重密封结构。当管道内部存在压力时,介质压力会进一步挤压密封垫圈,使其与管道、卡箍之间的贴合更加紧密,压力越大,密封效果越强。即使在高温、高压、强振动等复杂工况下,这种密封结构依然能够保持稳定,有效防止气体、液体的泄漏。此外,精铸卡箍的密封性能还体现在严格的质量检测环节。每一款产品在出厂前,都要经过气密性测试、压力爆破试验等多道检测工序。通过向卡箍连接的管道系统内注入高压气体或液体,模拟极端工况下的使用场景。 精铸卡箍的防腐性能使其在沿海地区等高盐雾环境中也能正常使用。SS304精铸卡箍生产厂家

精细铸造技术如同精密仪器的齿轮,每一个环节的精确把控,都为高性能精铸卡箍的诞生奠定基石。从设计阶段开始,借助先进的三维建模与模拟分析技术,工程师根据不同工况需求,精确计算卡箍的应力分布、受力点与结构参数,确保设计方案达到性能优。进入铸造环节,熔模铸造工艺的运用堪称“毫米级的艺术”。首先,通过精密模具制作出与设计尺寸完全一致的蜡模,误差不超过;随后,采用多层涂挂技术,在蜡模表面均匀包裹耐高温、度的型壳材料,每一层厚度误差控制在极小范围,确保终成型的卡箍内外壁光滑平整。高温脱蜡后,利用真空浇铸技术,将精确配比的不锈钢、合金钢等金属液,在严格控制的温度与压力下,快速、均匀地注入型壳型腔,避免气孔、缩松等缺陷产生。成型后的精铸卡箍,还需经过数控加工中心的二次加工。通过高精度的车削、磨削等工艺,对密封面、螺栓孔等关键部位进行精细处理,使其尺寸精度、表面粗糙度达到行业水平。终,经过硬度检测、密封性测试、压力爆破试验等多道严苛质检工序,确保每一款精铸卡箍都具备度、高密封性与出色的抗疲劳性能,无论是高压、高温的复杂工况,还是腐蚀性强的恶劣环境,都能稳定发挥作用,成为工业管道连接领域的性能。 SS304精铸卡箍生产厂家便捷的单手操作卡箍,让管道连接工作变得轻松高效,节省人力与时间。

在管道系统长期运行过程中,部件老化往往是影响其使用寿命的关键因素。抗老化精铸卡箍凭借创新设计与质量选材,有效延缓自身老化进程,进而延长管道使用寿命。从材料层面,抗老化精铸卡箍选用耐候性强的特种合金钢、双相不锈钢等材质,这类材料不仅具备出色的强度与韧性,还能在长期使用中抵御环境因素侵蚀,减少因氧化、腐蚀导致的材料性能衰退。在制造工艺上,抗老化精铸卡箍通过特殊处理进一步提升耐久性。表面采用纳米涂层技术,形成致密防护膜,隔绝紫外线、潮湿空气等老化诱因,同时降低介质对卡箍表面的侵蚀。密封部件则采用耐老化性能优异的氟橡胶、硅橡胶等材料,配合独特的抗老化配方,在高低温交替、强紫外线照射等恶劣环境下,仍能保持良好的弹性与密封性能,避免因橡胶老化变硬、龟裂而导致的密封失效。结构设计上,抗老化精铸卡箍采用自适应弹性结构,可有效缓解因管道热胀冷缩、振动等因素产生的应力,减少部件疲劳老化。同时,其紧固部件经过特殊防松处理,在长期使用中不易出现松动、滑丝现象,确保卡箍始终保持稳定的紧固力。在实际应用场景中,无论是暴露在户外数十年的市政供水管道,还是长期处于高温、高湿环境的工业管路。

在精铸卡箍的品质塑造中,质量选材是奠定性能的基石。精铸卡箍的生产从源头把控品质,依据不同应用场景与工况需求,严格筛选适配的材料,为打造精品奠定坚实基础。在常规工业领域,常选用304、316L等型号的不锈钢。304不锈钢凭借良好的耐腐蚀性和综合机械性能,适用于一般环境下的管道连接;316L不锈钢因添加钼元素,抗腐蚀能力更强,尤其适合在潮湿、有轻微腐蚀性介质的环境中使用,如食品加工、水处理行业,既能保证管道连接的稳定性,又符合卫生安全标准。对于高压、强腐蚀等极端工况,精铸卡箍则采用特种合金钢或双相不锈钢。双相不锈钢结合了奥氏体和铁素体不锈钢的优点,强度更高,在氯离子环境下的抗应力腐蚀开裂能力提升,常用于海洋工程、石油化工等领域。特种合金钢通过添加钒、钛等合金元素,经过特殊热处理工艺,可大幅提高材料的硬度、韧性和耐磨性,确保卡箍在高压、高振动环境下依然稳固可靠。此外,在密封部件选材上,精铸卡箍采用EPDM(三元乙丙橡胶)、FKM(氟橡胶)等高性能橡胶材质。EPDM橡胶具有出色的耐候性、耐水性和耐化学药品性,适用于一般流体介质;FKM橡胶则具备耐高温、耐油、耐化学腐蚀的特性。 在制药行业,精铸卡箍满足严格的洁净要求,保障药品生产安全。

在管道连接领域,传统卡箍的安装与维护往往耗时耗力,而创新设计的精铸卡箍凭借一系列突破性技术,彻底改变了这一现状,让安装维护变得轻松便捷。从结构设计上,创新型精铸卡箍采用模块化、快拆式结构,摒弃了传统卡箍繁琐的多部件组装模式。通过独特的一键扣合设计,安装时只需将卡箍对准管道接口,轻轻按压即可完成初步固定,随后使用简单的工具拧紧关键部位的螺栓,便能快速完成整个安装过程,相比传统卡箍,安装效率提升超50%。在维护方面,创新精铸卡箍同样展现出优势。其内置的智能监测系统,可实时监测卡箍的紧固状态与密封性能,一旦出现异常,立即通过无线传输向终端发送预警信号,便于工作人员及时定位问题,进行针对性检修。此外,卡箍表面采用特殊的自清洁涂层技术,能够有效防止介质残留与污垢附着,减少因积垢导致的性能下降,延长维护周期。当需要拆卸检修时,创新的分体式结构设计,可实现单部件快速更换,无需对整个卡箍进行拆卸,极大降低了维护难度与工作量。不仅如此,创新设计还体现在人性化细节上。卡箍的操作部位设计有防滑纹路与人体工学握槽,方便操作人员发力;螺栓孔位进行了精细优化,避免安装时出现错位。 精铸卡箍的防锈涂层,为其提供了双重保护,增强了在潮湿环境中的耐用性。温州13MHH精铸卡箍质量

卡箍的耐化学腐蚀性强,可用于输送各种化学液体和气体。SS304精铸卡箍生产厂家

在管道连接部件制造领域,专业制造精铸卡箍的企业以深厚的技术沉淀与创新理念,致力于打造行业产品。从技术研发层面,专业团队依托多年行业经验,持续探索新材料、新工艺,针对不同应用场景的特殊需求,研发定制化解决方案。例如,为应对高温高压环境,研发出耐高温合金材质卡箍;为满足食品医药行业要求,推出符合卫生标准的镜面抛光卡箍,从源头保障产品的专业性与适配性。在生产制造环节,采用国际的生产设备与工艺。熔模铸造工艺结合数字化3D建模技术,实现卡箍的高精度成型,确保产品尺寸误差控制在极小范围;真空熔炼与定向凝固技术的运用,让卡箍内部结构更加致密,提升强度与韧性。数控加工中心对密封面、螺栓孔等关键部位进行微米级研磨与抛光,配合自动化装配生产线,保证每一个卡箍都具备稳定可靠的性能。质量管控上,建立了一套严苛且完善的标准体系。从原材料入库的严格检验,到生产过程中的实时监测,再到成品的全性能测试,每一道工序都有专业人员把关。通过压力测试、盐雾测试、疲劳测试等多项检测,模拟极端工况,确保产品在各类复杂环境下都能稳定运行。同时,引入智能化检测设备,实现产品质量的可追溯性。 SS304精铸卡箍生产厂家

- 浙江高压精铸卡箍报价 2025-06-02

- 温州高压精铸卡箍质量 2025-06-01

- 浙江13SF精铸卡箍咨询 2025-05-30

- 卫生级精铸卡箍定制 2025-05-29

- SS304精铸卡箍生产厂家 2025-05-27

- 温州13MHH精铸卡箍质量 2025-05-27

- 浙江洁净精铸卡箍批发 2025-05-26

- 卫生级精铸卡箍定做 2025-05-26

- 浙江13MHH精铸卡箍咨询 2025-05-25

- 对叠精铸卡箍生产厂家 2025-05-25

- 温州三节精铸卡箍哪家好 2025-05-25

- 浙江13MHH精铸卡箍零售 2025-05-22