高温夹具化成柜是一种用于锂离子电池生产的关键设备,主要用于电池的化成(Formation)和老化测试,尤其适用于大型方形电池(如动力电池、储能电池)或电池模块。其主功能是在高温环境下对电池进行充放电,以优化电池性能、提高一致性并激发电极材料。

高温化成是锂离子电池生产中的工艺,主要作用包括:促进SEI膜形成:高温加速电解液分解,生成更稳定的固体电解质界面(SEI)膜,减少循环衰减。提高一致性:通过高温均一性处理,减少电池间的容量/电压差异。缩短化成时间:高温环境下,锂离子迁移速率加快,可减少传统化成所需时间(如从24小时缩短至8小时)。 夹具施加均匀压力(通常为 0.1~0.5MPa,依电池尺寸和工艺而定)。上海压力化成柜价格

高温夹具化成柜使用注意事项

参数设置:参数设置是高温夹具化成柜使用的关键环节,直接决定化成效果与电池质量。需根据电池的类型、材料体系及生产工艺要求,精确设定温度、压力、充放电电流、电压等参数。不同的电池体系,如三元锂电池和磷酸铁锂电池,其适宜的化成温度和充放电曲线存在差异,若参数设置不当,可能导致电池过充、过放,影响电池性能和寿命,甚至引发安全隐患。此外,还需注意各参数之间的协同关系,避免因参数影响化成效果。运行监控:设备运行过程中,必须实时监控各项参数和设备状态。通过监控系统密切关注温度、压力、电流、电压等数据的变化,确保其在设定范围内波动。若发现参数异常,如温度突然升高、压力不稳定等,需立即分析原因并采取相应措施。同时,观察电池在化成过程中的外观变化,如是否出现鼓包、漏液等情况,一旦发现异常,应及时停机检查,防止问题扩大。此外,还需定期记录运行数据,为后续工艺优化和设备维护提供依据。

。 湖南热压夹具化成柜定制多参数协同控制:压力、温度、电流 / 电压通过同一 PLC 系统联动。

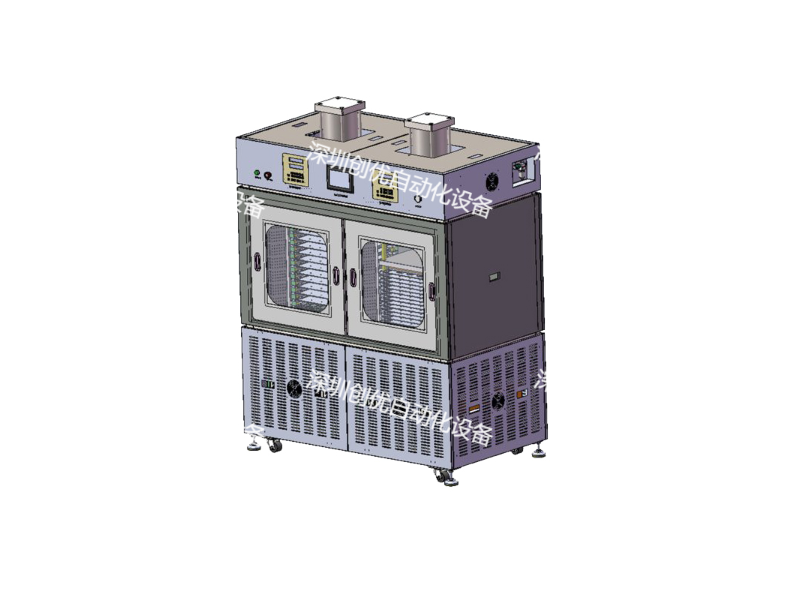

锂电池热压化成柜的结构组成:柜体:通常采用金属材质,具有良好的密封性和保温性能,以维持内部的高温环境。夹具系统:包括放置板和压板,放置板上设有多个正极夹具,压板上对应安装有负极夹具。通过电机、转轴、凸轮等传动结构,可实现压板的上下移动,从而对放置在夹具中的电池进行夹持固定,适用于不同规格的电池。加热系统:为电池提供高温环境,确保电池内部材料均匀分布和化学反应充分进行。一般采用加热丝、加热管等加热元件,配合温度控制系统实现精确的温度控制。

热压化成柜:打破材料与结构壁垒的效率同规格锂电池因材料体系与内部结构差异,化成效率呈现分化 —— 以 18650 电芯为例,传统石墨体系化成周期约 12 小时,而硅碳负极体系需 20 小时以上。热压化成柜通过「材料特性解码 - 工艺参数映射」的智能逻辑,构建差异化解决方案:一、材料基因决定工艺路径:从分子层面重构化成逻辑高镍正极(NCM811):因晶格稳定性差,传统化成易出现过渡金属溶出。设备启用「低温梯度热压」:60℃预热使 Li + 扩散速率提升 40%,配合 0.6MPa 压力抑制晶界裂纹,同步采用 0.1C-0.3C-0.1C 三段式充电,使化成时间从 24 小时压缩至 16 小时,且容量保持率提升至 95%。硅碳负极:针对嵌锂膨胀导致的 SEI 膜破裂问题,设备在充电至 3.0V(硅开始嵌锂)时,自动将压力从 0.5MPa 线性升至 1.2MPa,同时启动 85℃恒温加速电解液浸润,使化成周期从 28 小时缩短至 18 小时,首效突破 85%。磷酸铁锂厚极片(120μm):采用「真空 - 压力」协同工艺:先抽真空至 - 0.09MPa 加速电解液渗透,再分阶段升压(0.4→0.8→1.2MPa),配合 60℃→45℃梯度降温,使化成时间从 20 小时压缩至 12 小时,极片浸润深度达 98%。确认设备外壳接地可靠(接地电阻≤4Ω),电缆线无破损、裸露,插头插座接触良好。

高温热压化成柜功能详解:

(一)电池化成功能

1.化成工艺原理高温+压力协同:在50-80℃高温环境下,配合0.1-0.5MPa正向压力(软包电芯场景),加速电解液浸润极片,并促进正负极界面SEI膜的均匀形成。例如,软包电芯采用铝塑膜封装,高温可提升锂离子迁移速率,压力则确保极片与电解液紧密接触,避免因封装柔软导致的浸润不均。

2.与负压化成的差异:区别于方形电芯的负压化成(通过负压差驱动电解液渗透),高温热压化成以“正压+温度”为驱动力,更适合结构柔软的软包电池或薄型电芯。

2.工艺优势提升

1.化成效率:高温环境使化成时间较常温工艺缩短20%-40%,同时压力作用下电解液渗透更彻底,减少“干区”(未浸润极片区域)。

2.优化SEI膜质量:均匀的温度与压力场可形成致密、稳定的SEI膜,降低电池内阻,提升循环寿命(如循环次数提升10%-15%)。

多功能集成:部分设备已实现 “化成 - 老化 - 分容” 一体化设计,减少电芯转运损耗,提升产线自动化程度。绿色节能:采用红外加热、余热回收等技术降低能耗(如能耗较传统设备降低 15%-20%),符合碳中和生产需求。高精度化:通过 AI 算法优化温度 - 压力 - 电参数的协同,进一步提升电池性能一致性(如容量偏差在 ±1% 以内)。

压力无法维持时,检查气管是否破裂、压力缸密封件是否老化(更换后需重新校准压力)。广东热压夹具化成柜检测

可靠的电池分容化成柜,拥有智能断电保护,来电后自动接续工作,数据不丢失。上海压力化成柜价格

加热系统由触摸屏和PLC(可编程逻辑控制器)集成智能控制,可精确控制温度。压力控制系统:由高精度的压力传感器和先进的压力调节装置等组成,实时监测和调整压力,确保施加在电池上的压力精确稳定,并且通常配备应急泄压装置,当压力异常时可快速安全释放至常压。电源系统:为化成过程提供稳定的电力供应,可精确控制充放电参数,如电流、电压、时间等,满足不同类型锂电池的化成需求。控制系统:实现对整个化成过程的自动化控制,包括温度、压力、充放电等参数的设置、监测和调整。通常采用PLC或计算机控制系统,具备人机交互界面,方便操作人员进行参数设置和设备监控。数据采集系统:实时监测并记录电池化成过程中的电压、电流、容量等参数,保存每个电池的所有工步曲线,方便用户分析和评估电池性能。上海压力化成柜价格

热压化成柜:打破材料与结构壁垒的效率同规格锂电池因材料体系与内部结构差异,化成效率呈现分化 —— 以...

【详情】热压化成柜压力施加的原理细节、不同驱动方式对比、对电池性能的深层影响等角度 锂电池热压化成...

【详情】实验室小型化成柜是专为实验室环境下少量电池样品的化成工艺设计的设备,具有体积小、操作简便、功能多...

【详情】技术优势奠定市场基础: 1.性能提升明显,热压化成柜通过精确控制温度(±0.5℃)和压力(...

【详情】锂电池热压化成柜的性能优势:提高化成效率:相比传统的化成设备,可节省 30%-50% 的化成时间,有...

【详情】热压夹具化成柜的功能作用:热压成型:通过高温(通常 80-150℃)和高压(1-10MPa)使电池极...

【详情】1.热压化成柜应用领域锂:用于电极(正极/负极)的压实和固化,提升电池能量密度和循环寿命。复合材...

【详情】温度与压力的协同:在热压阶段,先升温至设定温度(如 60℃),再施加压力,使材料在软化状态下完成压实...

【详情】电池热压化成机是一种将电池进行热压处理的设备,其功能在于通过调控温度、压力和时间等参数,使电池在...

【详情】锂电池化成柜是功能与工作原理 1、主要的功能化成工艺对注液后的锂电池进充电,在负极表面形成...

【详情】