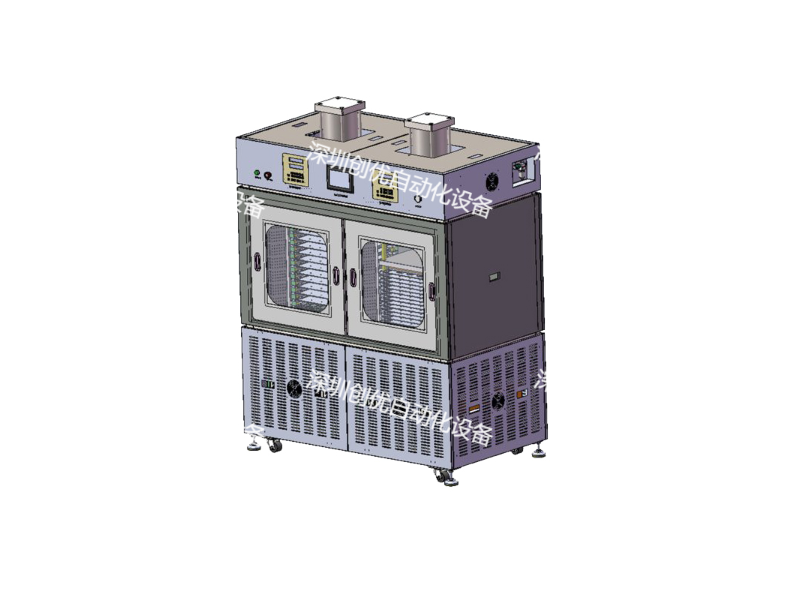

锂电池热压化成柜的结构组成:柜体:通常采用金属材质,具有良好的密封性和保温性能,以维持内部的高温环境。夹具系统:包括放置板和压板,放置板上设有多个正极夹具,压板上对应安装有负极夹具。通过电机、转轴、凸轮等传动结构,可实现压板的上下移动,从而对放置在夹具中的电池进行夹持固定,适用于不同规格的电池。加热系统:为电池提供高温环境,确保电池内部材料均匀分布和化学反应充分进行。一般采用加热丝、加热管等加热元件,配合温度控制系统实现精确的温度控制。热压化成柜采用自动化控制系统,实现充放电切换等操作自动化,提升生产效率。龙岗高温压力化成柜工作原理

在锂电池热压化成柜中,合理的压力梯度设置可以使电池从边缘到中心部位均匀受压。通过预先设定压板不同区域的压力参数,或者采用特殊设计的弹性压板,能够确保压力在电池表面的均匀分布,避免因局部压力过大或过小导致电池极片变形不一致,进而影响电池的整体性能和一致性 。

锂电池热压化成柜会将压板划分为多个的压力区域。每个区域都配备的压力传感器和调节装置,操作人员可根据电池的尺寸、形状和工艺要求,通过系统分别设定每个区域的压力值。这种方式能够模拟电池不同部位所需的压力,比如对于方形电池,可适当增大四角区域的压力,确保边角处的极片也能得到充分压实,避免因边缘压力不足导致的电池膨胀问题 。 广东化成柜可靠的电池分容化成柜,拥有智能断电保护,来电后自动接续工作,数据不丢失。

热压化成柜在锂电池生产领域具有广阔的发展前景2/2

以下是具体分析:

技术发展趋势

高精度与高稳定性9:为满足高性能电池的生产需求,热压化成柜对电流、电压、温度、压力等参数的控制精度将进一步提高。同时,制造商将采用更质量的硬件材料和更先进的电路设计,提高设备的抗干扰能力和可靠性,在长时间、大规模的生产运行中保持高度的稳定性,减少设备故障和停机时间。集成化与一体化1:未来的热压化成柜可能会进一步集成电池修复、老化测试等功能,为电池生产提供更有效的解决方案。此外,还会与电池生产线上的其他设备实现更深度的一体化集成,形成一个高度协同的生产系统,减少中间环节的人工干预和物料搬运,提高生产效率和产品一致性。

应用领域拓展新型电池生产:除了常见的锂离子电池、聚合物电池、铅酸电池等,随着新型电池技术的不断涌现,如固态电池、锂硫电池等,热压化成柜凭借其能够提供精确控制的温度和压力环境的优势,也有望在这些新型电池的生产中得到应用,进一步拓展其应用领域。

其他行业应用:热压化成柜的高温高压控制技术也可能在一些其他行业中得到借鉴和应用,如某些电子元件的制造、材料的改性处理等,为其发展开辟新的市场空间。

锂电池热压化成柜的性能优势:提高化成效率:相比传统的化成设备,可节省 30%-50% 的化成时间,有效提高生产效率1。提升电池性能:通过优化温度、压力、充放电控制等参数,能够促进 SEI 膜的形成,提高电池的能量密度、循环寿命以及充放电性能等关键指标。增强电池一致性:精确控制各项参数,使电池在化成过程中受到的环境条件和处理过程更加一致,从而提高电池组的一致性,降低电池组内各电池之间的性能差异。高度自动化:具备自动充放电切换、自动电流设置和掉电保护等功能,减少了人工操作的时间损耗和误差,可实现 24 小时不间断运行,提高生产效率的同时降低了人工成本。安全可靠:配备完善的安全防护措施,如防爆设计、气体浓度监测、紧急停机系统、过流 / 过压 / 欠压保护等,确保化成过程的安全可靠。柜体具有良好的密封性和保温性能,以维持内部的高温环境。

温度与压力的协同:在热压阶段,先升温至设定温度(如 60℃),再施加压力,使材料在软化状态下完成压实;随后在保温保压状态下进行化成,确保 SEI 膜形成过程的稳定性。多通道单独控制:每个通道可单独运行不同的工艺参数,支持同时处理多种类型或批次的电池,提高生产效率。自动化流程:通过下位机(MCU)和上位机软件联动,实现 “热压→化成→冷却→卸料” 全流程自动化,减少人工干预,降低操作误差。精确控制:温度、压力、电流、电压的高精度控制(如温度 ±2℃、电流 ±0.1%)确保电池一致性。安全保护:过温、过压、过流保护机制及紧急停机功能,避免电池热失控或设备损坏。数据追溯:全程记录工艺参数,便于分析电池性能波动原因,优化生产工艺。相比传统的化成设备,可节省 30%-50% 的化成时间。动力电池化成柜按需定制

夹具施加均匀压力(通常为 0.1~0.5MPa,依电池尺寸和工艺而定)。龙岗高温压力化成柜工作原理

压力控制系统:由压力传感器、压力调节装置(如液压泵、气压阀等)和压力缓冲装置(如蓄能器、缓冲罐等)组成。根据设定压力值和传感器反馈的实际压力值进行比较和计算,通过控制压力调节装置精确调整施加在电池上的压力。电源系统:为化成过程提供稳定的电力供应,可精确控制充放电参数,如电流、电压、时间等,满足不同类型锂电池的化成需求。控制系统:实现对整个化成过程的自动化控制,包括温度、压力、充放电等参数的设置、监测和调整。通常采用 PLC 或计算机控制系统,具备人机交互界面,方便操作人员进行参数设置和设备监控3。数据采集系统:实时监测并记录电池化成过程中的电压、电流、容量等参数,保存每个电池的所有工步曲线,方便用户分析和评估电池性能。龙岗高温压力化成柜工作原理

热压化成柜:打破材料与结构壁垒的效率同规格锂电池因材料体系与内部结构差异,化成效率呈现分化 —— 以...

【详情】热压化成柜压力施加的原理细节、不同驱动方式对比、对电池性能的深层影响等角度 锂电池热压化成...

【详情】实验室小型化成柜是专为实验室环境下少量电池样品的化成工艺设计的设备,具有体积小、操作简便、功能多...

【详情】技术优势奠定市场基础: 1.性能提升明显,热压化成柜通过精确控制温度(±0.5℃)和压力(...

【详情】锂电池热压化成柜的性能优势:提高化成效率:相比传统的化成设备,可节省 30%-50% 的化成时间,有...

【详情】热压夹具化成柜的功能作用:热压成型:通过高温(通常 80-150℃)和高压(1-10MPa)使电池极...

【详情】1.热压化成柜应用领域锂:用于电极(正极/负极)的压实和固化,提升电池能量密度和循环寿命。复合材...

【详情】温度与压力的协同:在热压阶段,先升温至设定温度(如 60℃),再施加压力,使材料在软化状态下完成压实...

【详情】电池热压化成机是一种将电池进行热压处理的设备,其功能在于通过调控温度、压力和时间等参数,使电池在...

【详情】锂电池化成柜是功能与工作原理 1、主要的功能化成工艺对注液后的锂电池进充电,在负极表面形成...

【详情】