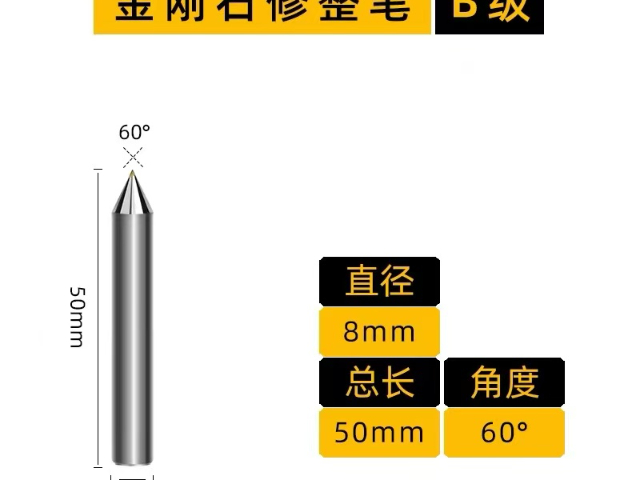

- 品牌

- 上海立锐 浦锐力

- 型号

- 立锐

- 类型

- 金刚石砂轮修整工具金刚石电镀磨头等

- 材质

- 聚晶金刚石,金刚石,工具钢

- 适用行业

- 耐火材料加工,金属加工

- 结合剂

- 金属

- 生产工艺

- 烧结,电镀

当硬质合金遇上普通砂轮,磨削效率总被硬度拖后腿?金刚石磨具以莫氏 10 级的天然硬度,如同工业领域的,轻松啃下碳化钨、氮化硅、淬火钢等超硬材料加工难题。其金属结合剂采用度烧结工艺,将金刚石磨粒牢牢锚定在基体上,形成 "刚柔并济" 的切削结构 —— 磨削时既能承受 50N/mm² 的轴向压力不崩刃,又能保持 0.02mm 的稳定进给量。面对 HRC60 + 的淬火钢工件,普通砂轮的切削速度为 15 米 / 分钟,而金刚石磨具可提升至 30 米 / 分钟,相同加工量下耗时缩短 50%。从硬质合金刀具的刃口加工到航空航天高温合金部件的成型磨削,它用硬核实力打破超硬材料加工的效率瓶颈,让 "硬骨头" 加工不再是产线难题,重新定义高效加工的行业标准。砂轮修整的能耗控制 采用变频电机驱动的金刚石磨具修整机,能耗比传统设备降低 25%,符合绿色制造要求。河南立锐金刚石磨具24小时服务

金刚石磨具

在珠宝加工的璀璨世界里,金刚石磨具是赋予宝石灵魂的 "艺术家"。其 W0.5 级超细磨粉如同细腻的画笔,在钻石的 57 个刻面上雕琢出完美的反光角度:传统抛光轮需要 3 小时完成的工序,它用 1.5 小时就能达到 GIA 认证的 "极优" 抛光等级,让钻石的火彩指数(Fire Score)提升 12%,在自然光下呈现出更绚丽的七彩光芒。加工祖母绿、红宝石等珍贵宝石时,它通过 0.005mm 的微量抛光,控制刻面的对称性和角度偏差(≤0.1 度),避免因过度磨削造成的宝石损耗。从卡地亚的高级珠宝到周大福的定制钻戒,每一颗闪耀的宝石背后,都有金刚石磨具在微米级尺度上的匠心雕琢,让天然矿石蜕变为传世珍品。广西多功能金刚石磨具出现振动时需依次检查砂轮平衡、机床导轨间隙、金刚石磨具安装精度,逐步排除故障。

精密轴承、光学透镜等零件对热变形极其敏感,传统磨削工艺常因热量累积导致工件尺寸超差。金刚石磨具的 "冷加工" 技术彻底解决这一难题:其超锋利的磨粒刃口半径≤5μm,切入材料时的接触面积为传统砂轮的 1/5,配合高压水基冷却液(流量 50L/min),可将磨削区温度控制在 50℃以下。加工直径 50mm 的轴承内圈时,传统砂轮导致的圆度误差达 0.01mm,而金刚石磨具通过 "微力切削 + 实时冷却",将误差缩小至 0.003mm—— 这一精度相当于在硬币边缘磨削出完美的圆形。从高精度轴承的滚道加工到医疗器械的精密螺杆磨削,它用冷加工黑科技拒绝热变形困扰,为航空航天、医疗器械等对精度苛刻的行业,提供了可靠的加工保障。

随着制造业对精度和效率要求的不断提升,各国磨床修磨技术呈现出智能化发展趋势。德国的磨床如联合磨削的 STUDER S131R,搭载 AI 算法优化磨削路径,实现无人化连续生产;中国的磨床如上海机床厂的 MK1632A,支持远程运维和传感器数据采集,可实时监控磨削状态并优化工艺参数;日本的磨床如 Disco 的晶圆切割用金刚石刀轮,采用物联网技术实现远程监控和智能调度。这种智能化发展趋势使得磨床能够更加高效、精确地进行砂轮修整,提高生产效率和产品质量。通过磨削力监测判断金刚石磨具的修整时机,当磨削力上升 20% 时需立即进行修整。

金刚石修整工具市场的区域发展不平衡,中国占据全球合成金刚石产量的 90%,但市场仍由欧美日等发达国家主导。例如,圣戈班、3M 等国际厂商在超硬磨具领域具有较高的技术优势,其产品价格较高,主要面向市场;中国的厂商如黄河旋风、中南钻石等在中低端市场具有较高的市场份额,产品价格相对较低,主要面向中低端市场。这种区域发展不平衡的现状在短期内难以改变,但随着中国技术的不断进步和产业升级,中国在市场的份额有望逐步提高。利用等外级碎钻制备的金刚石磨具修整器,通过分排 15.5° 夹角排列,成本降低 40% 且寿命延长 20%。广西多功能金刚石磨具

纳米金刚石涂层修整工具可实现原子级表面抛光,用于量子芯片和光学元件的超精密加工。河南立锐金刚石磨具24小时服务

在半导体晶圆厂的洁净车间里,0.001mm 的误差都可能导致价值百万的芯片报废。金刚石树脂砂轮搭载的纳米级磨粒(W5 以下),如同掌握微米级雕刻技艺的工匠,在 12000 转 / 分钟的高速旋转中,以 0.0005mm 的单次切削深度,将硅片表面粗糙度控制在 Ra0.05μm 以下 —— 这相当于头发丝直径的 1/2000,达到光学镜面级光洁度。无论是手机玻璃盖板的 2.5D 弧面抛光,还是钟表机芯中 0.5mm 直径齿轮的齿形磨削,它都能通过计算机控制的精密进给系统,实现 ±0.001mm 的定位精度。当工业零件经过它的打磨,不仅具备严苛的功能精度,更拥有艺术品般的表面质感,让精密加工成为融合技术与美学的工业诗篇。河南立锐金刚石磨具24小时服务

- 云南钻石金刚石磨具服务热线 2025-07-01

- 黑龙江附近金刚石磨具大概价格多少 2025-07-01

- 河北金刚石金刚石磨具规格尺寸 2025-06-30

- 甘肃磨头金刚石磨具供应商 2025-06-30

- 黑龙江磨床修整金刚石磨具规格尺寸 2025-06-30

- 陕西成型刀金刚石磨具销售电话 2025-06-30

- 磨床修整金刚石磨具厂家电话 2025-06-29

- 河北多功能金刚石磨具工厂直销 2025-06-29