也是延长模具寿命的有效措施。热处理是提高模具材料性能的关键环节。通过适当的热处理工艺,可以改善材料的组织结构和性能,提高模具的硬度、耐磨性和抗疲劳性。例如,淬火和回火处理可以使模具钢达到理想的硬度和韧性平衡,提高模具的耐用性。在热处理过程中,应严格控制温度、时间和冷却速度等参数,确保热处理效果达到预期目标。压铸工艺的合理安排对于模具寿命的影响不容忽视。在压铸过程中,应确保压铸机具有足够的吨位和压射力,以避免因压射力不足而产生的缺料、砂眼等缺陷。同时,合理安排压铸温度、压力和速度等参数,可以减少模具在压铸过程中的热应力和机械应力,降低模具磨损和变形的风险。此外,还应注意模具的预热和冷却过程,保持模具温度的均匀性和稳定性,防止因温度变化过大而产生的热裂纹和变形。日常保养与维护是延长模具寿命的必要措施。定期对模具进行清洁、润滑和检查,可以及时发现并处理模具表面的磨损、裂纹和异物等问题。在模具使用过程中,应避免使用硬质工具直接敲击模具表面,以免产生划痕和凹坑。此外,还应注意模具的存放和运输方式,避免模具受到撞击和挤压等外力作用而损坏。提高锌合金压铸模具的使用寿命是一个系统工程。

创新结构设计,神富转向器提升驾驶操控体验。福建汽车液压动力转向器传感器

铝合金压铸件是一种常见的金属制品,具有重量轻、强度高、耐腐蚀等优点,广泛应用于汽车、航空航天、电子等领域。然而,在铝合金压铸件的生产过程中,气孔的产生是一个常见的问题,会对产品的质量和性能产生不良影响。本文将围绕铝合金压铸件中气孔产生的原因进行探讨。一、原材料的问题铝合金压铸件的原材料主要是铝合金,而铝合金的质量直接影响到产品的质量。如果原材料中含有过多的杂质或气体,就会在压铸过程中产生气孔。此外,原材料的湿度也会对气孔的产生起到一定的影响,过高的湿度会导致原材料中的水分蒸发形成气体。二、模具的问题模具是铝合金压铸件生产过程中的重要工具,其质量和设计也会对气孔的产生起到一定的影响。如果模具的表面粗糙度不够,会导致铝液在注入模具时无法充分填充,从而产生气孔。此外,模具的设计也需要考虑到铝液的流动性,如果设计不合理,也会造成气孔的产生。三、工艺参数的问题在铝合金压铸件的生产过程中,工艺参数的选择对气孔的产生起到至关重要的作用。首先是注射速度,如果注射速度过快,会导致铝液在注入模具时产生气泡,从而形成气孔。其次是注射温度,如果温度过高,会使铝液中的气体膨胀,从而形成气孔。 合肥汽车涡轮蜗杆转向器公司神富转向器,满足城市公交转向的特殊需求。

热膨胀系数小等等。常用于压铸模的以铬、钨和钼为主的热作模具钢3Cr2W8V和H13钢(4Cr5MoSiVl)。目前,使用压铸模多用H13钢,是以合金元素铬为主的热作模具钢,具有良好的韧性、热疲劳抗力和抗氧化性,经过适当的表面处理,其使用寿命可达到相当高的水平,现已成为成熟的压铸模具钢获得很广的应用,国外90%以上的压铸型腔模都是由H13钢制造。模具材质控制很重要。压铸模用的H13钢必需是钢质洁净,组织均匀,偏析轻微,等向性好的钢。国外质量好的H13钢的生产过程中采用了一系列先进工艺技术,如通过真空除气、电渣重熔等精炼技术提高洁净度,再通过多向扎制或反复墩锻及采用超细化处理技术,使H13钢具有优良的内在质量。运用先进冶炼工艺提供更多的高纯度压铸模具钢,是今后的方向。3、压铸模热处理流程通过热处理可以改变材料的金相组织,以保证必要的强度和硬度、高温下尺寸的稳定性,抗热疲劳性能和材料的切削性能等。经过热处理后的零件要求变形量少,无裂纹和尽量减少残余内应力的存在。目前压铸模一般采用真空气体淬火,表面没有氧化物,模具变形小,更好保证模具质量,其流程为锻造_球化退火_粗加工一稳定化处理_精加工_后续热处理(淬火、回火)_钳修_抛光_+渗氮。

铝合金压铸模具在使用过程中应特别注意以下几点:1.压铸模具冷却系统的使用。在正确使用模具冷却水的情况下,不仅延长了模具的使用寿命,而且提高了生产效率。在实际生产中,我们经常忽视其重要性,操作人员也试图节省麻烦,接管太麻烦,不接管冷却水管,有些公司甚至在定制模具时为了节省成本不冷却水,造成了非常严重的后果。模具材料一般由特殊的模具钢经过各种处理,无论模具钢有多好,都有其使用极限,如温度。在模具的使用状态下,如果模具温度过高,很容易使模具芯表面出现早期裂纹,有些模具甚至不超过2000模具裂纹大面积出现。即使在模具的生产中,由于模具温度过高,模具芯也会改变颜色,经过测量甚至达到400度以上,这样的温度遇到模具激冷状态,容易出现裂纹,生产的产品也容易变形,在模具温度过热的情况下可以**降低模具的使用寿命,也可以减少模具芯的使用,从而**大降低模具的使用。2.模具在开始生产过程中必须预热模具,以防止冷模具突然遇到热金属液体,导致裂纹。更复杂的模具可以使用喷雾灯、液化气体和良好的模具温度计,相对简单的模具可以使用慢压射流进行预热。3.如果模具配备中子控制,注意禁止压铸机与模具之间的信号线连接。强化研发团队,神富打造专业转向器研发力量。

压铸模具是用来铸造金属零件的工具,用于在专门使用压铸模锻机上完成压铸过程。压铸的基本过程是:先将熔融金属以低速或高速注入模具型腔。模具具有可移动的型腔表面。随着熔融金属的冷却过程,通过压力锻造来消除毛坯的收缩。压铸模具是用于铸造金属零件的工具,是一种用于在专门使用压铸机上完成压铸过程的工具。压铸的基本过程是:先将熔融金属低速或高速浇铸到模具的型腔中,模具具有可移动的型腔表面,随着熔融金属的冷却过程将其加压锻造,其中消除了毛坯的收缩。松散的缺陷也使毛坯的内部结构在锻造状态下达到破碎的晶粒,并明显改善了毛坯的综合机械性能。压铸模具和合金的类型很多。如今,我们主要专注于卧式冷室压铸机,并以铝合金,镁合金,锌合金和其他金属原材料的模具为对象。压铸材料,压铸机和模具是压铸生产的三个主要要素。压铸模具的设计和加工进度一般包括:工艺分析,进度确认,3D确认,全尺寸检查,内部模具3D,内部模具落料,内部模具2D,3D装配,项目审查,零件落料,零件图,模具基础图,物料清单,试模。对于汽车行业而言,几乎所有压铸模具都是非标准加工,并且重复模具较少。因此,模具设计和加工的过程很长,并且要经历许多过程。神富转向器,助力车辆转向系统的智能化升级。莆田汽车涡轮蜗杆转向器系统

应用先进仿真技术,神富优化转向器设计。福建汽车液压动力转向器传感器

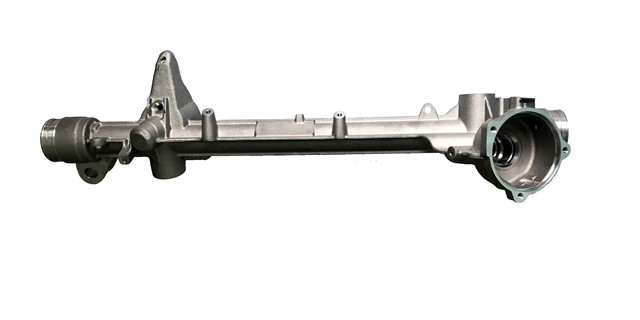

循环球式转向器特点·循环球式转向器的特点是:效率高,操纵轻便,有一条平滑的操纵力特性曲线。·布置方便。特别适合大、中型车辆和动力转向系统配合使用;易于传递驾驶员操纵信号;逆效率高、回位好,与液压助力装置的动作配合得好。·可以实现变速比的特性,满足了操纵轻便性的要求。中间位置转向力小、且经常使用,要求转向灵敏,因此希望中间位置附近速比小,以提高灵敏性。大角度转向位置转向阻力大,但使用次数少,因此希望大角度位置速比大一些,以减小转向力。由于循环球式转向器可实现变速比,应用正日益普遍。 福建汽车液压动力转向器传感器