- 品牌

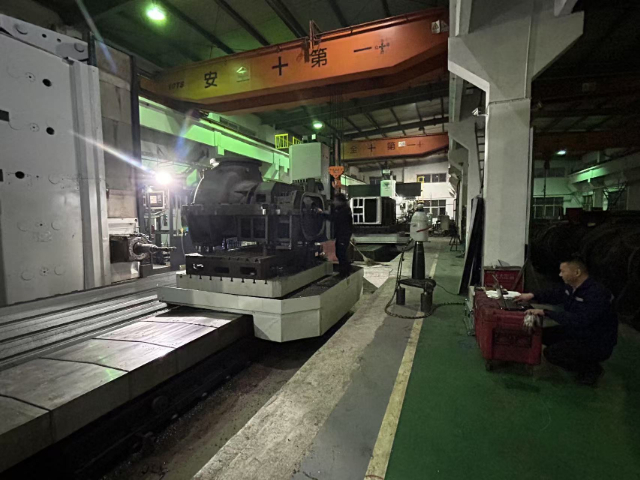

- 瑞宏机械

- 机加工类型

- CNC加工中心,仿形铣

- 加工精度

- 粗加工,半精加工,精加工,精整加工,修饰加工

- 加工贸易形式

- 来图加工,来样加工,来料加工

- 厂家

- 瑞宏机械(上海)有限公司

对精度和表面粗糙度要求很高的精密镗削,一般用金刚镗床,并采用硬质合金、金刚石和立方氮化硼等超硬材料的刀具,选用很小的进给量(0.02~0.08毫米/转)和切削深度(0.05~0.1毫米)高于普通镗削的切削速度。精密镗削的加工精度能达到IT7~6,表面粗糙度为Ra0.63~0.08微米。精密镗孔以前,预制孔要经过粗镗、半精镗和精镗工序,为精密镗孔留下很薄而均匀的加工余量。常用镗刀:镗刀类型:按其切削刃数量可分为单刃镗刀、双刃镗刀和多刃镗刀;按其加工表面可分为通孔镗刀、盲孔镗刀、阶梯孔镗刀和端面镗刀;按其结构可分为整体式、装配式和可调式。图1所示为单刃镗刀和多刃镗刀的结构。镗削加工可分为粗镗和精镗两个阶段,精镗能达到更高的表面精度要求。湖州高速镗加工市价

镗孔工艺:镗孔是一种通过切削刀具在预制孔基础上进行扩孔的加工方法。这种工艺既可以在专业的镗床上进行,也可以在车床上完成。镗孔的三种方式:镗孔工艺包含三种不同的加工方式。1)工件旋转,刀具作进给运动。这是车床上常见的镗孔方式。其工艺特点在于,加工完成的孔轴心线与工件回转轴线保持一致。孔的圆度紧密依赖于机床主轴的回转精度,而孔轴向的几何形状误差则主要受刀具进给方向与工件回转轴线位置精度的影响。此类镗孔方式特别适用于需要与外圆表面保持同轴度要求的孔的加工。2)刀具旋转;3)刀具旋转并伴随进给运动。苏州双面镗加工原理针对不同材料,应选择相应类型的刀具,以获得较佳的切削效果与表面质量。

镗床,这款专为孔加工而设计的机床,以镗刀为主要工具,对工件预制的孔进行精细的镗削。其工作原理是镗刀的旋转为主运动,配合镗刀或工件的移动进行进给。镗床不仅能加工出高精度的孔,还能在一次定位的情况下完成多个孔的精加工,甚至能处理与孔精加工相关的其他加工面。因此,它成为了大型箱体零件加工中不可或缺的重要设备。镗床,这款机床的种类繁多,根据其特定用途和结构,可以分为卧式镗床、坐标镗床以及金刚镗床等几种类型。

精度需求的差异:在机械加工领域,精度要求是选择合适机床的关键因素。车床通常适用于较低精度的加工任务,例如平面、棱柱体和螺旋形零件的制造。它在汽车零部件、轴承、轴类工具以及航天、航空和模具制造等多个行业中发挥着重要作用。相比之下,镗床的加工精度则明显更高,能够处理各种精密零件,如高压油缸、柴油机缸套、飞机轮毂、联轴器套和模具等。其出色的内孔表面质量和加工精度使其成为高精度零件制造的理想选择。用硬质合金制成的镗刀杆挠曲量非常小,因为其弹性模量比钢和高密度钨基合金高得多。制作镗刀杆的典型硬质合金的牌号的碳化钨含量为90%~94%,钴含量为10%~6%,根据行业编码规定,此类牌号属于C-1(E=82×106~84×106psi)、C-2(E=85×106~87×106psi)或C-3(E=89×106psi)系列。深孔镗削时,应注意排屑问题,避免切屑堵塞引起刀具损坏。

表面质量:在镗削过程中,已加工表面出现鱼鳞状或螺纹状的切纹是一种常见的表面质量现象。这主要是由于刀具的进给和转速不匹配所造成的。主要由于镗削加工过程中的刚性振动以及刀具磨损所导致。镗削加工过程中,操作人员需要合理调整分配层吃刀量,以确保加工尺寸的精度。然而,在调整分配进刀余量的环节中,若操作不当,就可能导致加工尺寸的精度偏差。测量误差:在镗削加工过程中,测量环节是不可或缺的。然而,量具的使用不当或测量方式的错误,都可能引发镗削加工中的质量隐患。对于复杂形状零件,可以采用多轴联动技术,实现多方向同时镗削加工。湖州高速镗加工市价

选择合适的切削参数是保证镗加工质量的重要因素,包括切削速度和进给量。湖州高速镗加工市价

那么在镗孔加工中,我们会遇到哪些问题?下面列举一下,镗孔加工中会出现的主要问题。刀具磨损:在镗削加工中,刀具连续切削,易出现磨损和破损现象,降低孔加工的尺寸精度,使表面粗糙度值增大;同时,微调进给单元标定出现异常,导致调整误差使加工孔径出现偏差甚至引发产品质量故障。刀片刃口磨损变化:加工误差,镗孔加工的加工误差反映在孔加工后的尺寸、形位及表面质量变化上,主要影响因素有:刀杆长径比过大或悬伸过长;刀片材质与工件材质不匹配;镗削用量不合理;余量调整分配不合理;初孔孔位偏移导致余量周期性变化;工件材料高刚性或低塑性,刀具或材料呈让刀趋势;表面质量。湖州高速镗加工市价

镗孔精度要求:在镗孔过程中,被加工产品的材料特性至关重要。这包括材料的成分、硬度、以及所含的合金元素等。同时,材料是否具备良好的切削加工性和断屑性能,也是影响镗孔精度的重要因素。设备及夹具:设备因素。主轴接口是否适配?主轴转速(rpm)是否满足小直径孔加工的需求?冷却液供应是否稳定,其压力、流量是否足够,以支持镗孔过程?机床类型选择上,是采用卧式还是立式?卧式机床在排屑方面表现更佳。机床的功率和扭矩是否充足,以应对大直径孔加工及3刃镗削刀具的挑战?刀库空间是否足够,能否容纳所需的刀具?产品装夹方面:工件夹具是否稳固可靠,能否确保加工过程中的稳定性?零件是否能够围绕孔进行对称旋转,从而在车床中顺...

- 扬州立式镗加工制造 2025-06-16

- 台州普通镗加工原理 2025-06-16

- 上海高速镗加工供应 2025-06-16

- 镇江刨台铣镗加工价格 2025-06-15

- 宁波切槽镗加工哪家好 2025-06-15

- 湖州高速镗加工市价 2025-06-15

- 舟山缸筒镗加工价位 2025-06-15

- 杭州铸钢件镗加工精选厂家 2025-06-14

- 杭州普通镗加工流程 2025-06-13

- 常州高速镗加工市价 2025-06-13

- 江苏高速钻镗加工供应 2025-06-11

- 杭州CNC镗加工参考价 2025-06-11

- 泰州刨台铣镗加工市价 2025-06-11

- 舟山高速钻镗加工供应商 2025-06-08

- 苏州高速钻镗加工 2025-06-08

- 苏州CNC镗加工市场价格 2025-06-07