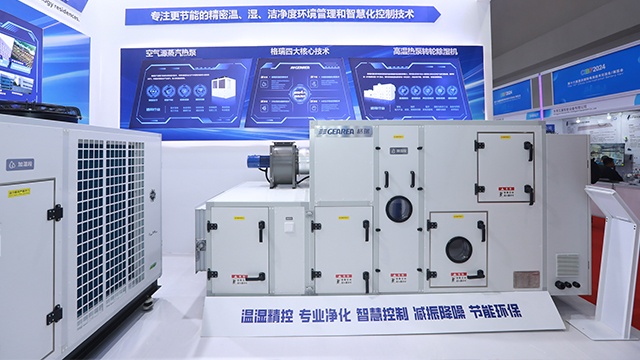

- 品牌

- 格瑞,格瑞海思,格瑞五恒

- 型号

- GDX系列

- 产地

- 江苏常州

- 可售卖地

- 全国

- 是否定制

- 是

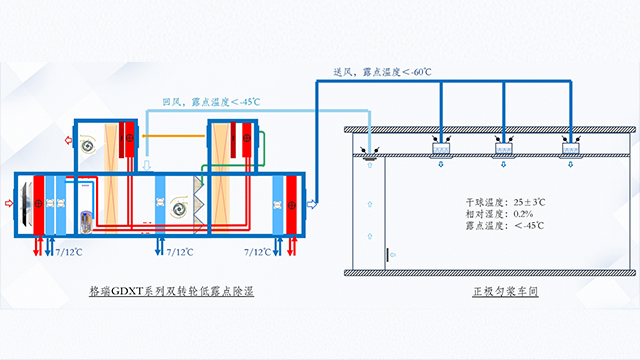

高温热泵转轮除湿机组实现综合节能超60% 本设备通过高温热泵与冷凝热再分配技术的创新融合,构建了能源自循环系统。将冷凝温度从53℃提升至90℃,高温冷凝热通过四级板式换热器矩阵100%回收,直接用于转轮再生风加热。配合中低温再生转轮技术,再生风温度需求从130℃降至80℃,使热泵系统COP值稳定在4.2以上,再生能耗归零。在锂电干燥车间实测中,处理10万m³/h空气时,再生段能耗从传统电加热的380kW降至0kW,年节约电费超200万元。结合双级冷源预处理技术(冷冻除湿+溶液除湿),将转轮入口空气含湿量从9g/kg降至6g/kg,使整体除湿能耗从0.85kW·h/kg降至0.38kW·h/kg,综合节能效率达63%。高温热泵转轮除湿机组突破传统热力学极限。恒温高温热泵转轮除湿机组生产企业

高温热泵转轮除湿机组技术突破:热品位跃升与能效升级 本设备通过高温热泵技术革新,将压缩机冷凝温度从行业常规的53℃大幅提升至90℃,实现热泵系统在工业级高温场景下的高效运行。攻克了高温工况下能效骤降的行业难题。在90℃冷凝温度时,系统COP值仍稳定在4.2以上,较传统高温热泵能效提升52%。某锂电池干燥车间实测显示,单台机组每小时回收冷凝热380kW,完全替代电加热再生系统,年节约电费超200万元。通过压缩比动态优化算法,系统可智能匹配不同工况需求,在10%-100%负荷范围内保持COP>3.5,突破传统设备高温低效的技术瓶颈。陕西好的高温热泵转轮除湿机组厂家批发价高温热泵转轮除湿机组回收利用空调冷凝热对再生风进行加热,实现再生风加热零能耗。

高温热泵转轮除湿机组从基础供热到能量枢纽的革新 传统热泵冷凝温度通常限制在53℃以下,而本设备主技术可以将冷凝温度提升至90℃,突破热泵高温化瓶颈。关键技术突破包括: 动态压缩比调节:通过变频压缩机与电子膨胀阀协同控制,使压缩比在3.5-8.0间自适应匹配负载需求,确保90℃工况下的系统稳定性(COP值稳定在4.2±0.3); 实例验证:在某锂电池车间应用中,单台机组年回收冷凝热达2.8×10⁶MJ,相当于替代650吨标煤。非常大程度提高了该设备的节能性。

高温热泵转轮除湿机组再生零能耗闭环系统,定义绿色除湿新标准 通过热泵系统与转轮除湿的深度耦合,构建了再生零能耗的体系。在电子洁净厂房实测中,设备除湿能耗降至0.38kW·h/kg,较传统转轮+电加热方案节能79%。智能调控系统实时匹配除湿负荷与热泵输出,使再生风温波动控制在±0.5℃以内,转轮脱附效率稳定在98%以上。更值得关注的是,系统在部分负荷运行时可将多余冷凝热用于空调再热,实现跨系统能源共享。该技术使设备综合能源利用率(EUR)达到92%。高温热泵转轮除湿机组机电一体化高度集成。

高温热泵转轮除湿机组的技术——中低温再生转轮技术,能耗减半突破行业极限 通过自主研发的分子筛吸附材料与转轮结构优化,本设备成功将再生风温度需求从130℃降至80℃,创造了行业新纪录。该技术突破源于对吸附材料孔径分布与表面活性的准确调控,使材料在低温环境下仍保持97%以上的脱附效率。结合梯度再生风温控制系统,再生能耗较传统设备降低50%,同时除湿性能提升15%。在制药行业实测中,处理同等湿度负荷时,再生段蒸汽消耗量从2.8t/h降至1.4t/h,配合余热回收系统后实际能耗可再降30%。此项技术不仅突破了传统转轮高温再生带来的设备老化难题,更将转轮使用寿命延长至8年以上,综合运营成本降低60%。高温热泵转轮除湿机组适合制药厂胶囊、冻干粉生产生产车间。北京洁净高温热泵转轮除湿机组多少钱

高温热泵转轮除湿机组可以实现冷凝热可用来加热转轮再生风的目标。恒温高温热泵转轮除湿机组生产企业

高温热泵转轮除湿机组行业应用与实证效果 锂电干燥项目:再生能耗归零,单线年省电费200万元,干燥效率提升30%; 数据中心项目:PUE 1.18,IT负载率与冷量联动优化,年节电380万度; 制药GMP车间项目:温控±0.5℃,湿度±2%RH,产品合格率提升至99.98%; 汽车涂装项目:再生风温波动±0.8℃,VOCs处理能耗降40%; 化纤生产项目:除湿能耗从2.3kW·h/kg降至1.1kW·h/kg,生产效率提升25%。 通过双级冷源深度除湿技术、中温再生转轮技术、高温热泵及冷凝热精确再分配技术、AI仿生学智能控制技术可在以上领域节省空调能耗50%以上。恒温高温热泵转轮除湿机组生产企业

- 上海国内高温热泵转轮除湿机组价格比较 2025-06-08

- 江苏洁净高温热泵转轮除湿机组设备厂家 2025-06-07

- 福建制冷高温热泵转轮除湿机组市场 2025-06-07

- 上海定做高温热泵转轮除湿机组要多少钱 2025-06-06

- 福建哪里有高温热泵转轮除湿机组大概费用 2025-06-06

- 高温热泵转轮除湿机组要多少钱 2025-06-06

- 重庆哪里有高温热泵转轮除湿机组规格 2025-06-06

- 福建恒温高温热泵转轮除湿机组设备制造 2025-06-06

- 浙江什么高温热泵转轮除湿机组价格比较 2025-06-06

- 陕西恒温高温热泵转轮除湿机组厂家批发价 2025-06-06

- 江苏智能高温热泵转轮除湿机组有几种 2025-06-06

- 陕西工业高温热泵转轮除湿机组规格 2025-06-05