- 品牌

- 闽诚锦业

- 型号

- 齐全

底布是植绒产品的载体,其材质、厚度、平整度以及表面性能均对植绒效果产生影响。因此,在选择底布时,需根据植绒材料的特性和植绒产品的用途进行综合考虑。对于静电植绒而言,底布需具有良好的导电性,以便绒毛能够均匀且牢固地附着在其表面上。同时,底布的表面还需平整、光洁,无油污、灰尘等杂质,以确保植绒效果的清晰度和美观度。在预处理方面,底布需经过烧毛、烫平等工序,以去除表面毛羽、提高平整度,并增强与粘合剂的粘结强度。此外,对于某些特殊材质的底布,如塑料、皮革等,还需进行特殊的预处理工艺,以适应植绒生产线的加工要求。生产线上的植绒材料经过特殊处理,增强了附着力。福建定制汽车内饰植绒生产线品牌

通过优化胶水配方、改进涂布工艺、采用新型底布材料等方式,提高植绒产品的耐磨性、耐候性和环保性能。此外,一些企业还开始探索植绒与其他工艺的结合应用,如植绒与印花、刺绣等工艺的结合,以丰富植绒产品的种类和风格。植绒材料对生产线的特定要求,也促进了整个植绒产业的升级。随着技术的不断进步和市场的不断扩大,植绒产业已经从单一的植绒加工向多元化、综合化方向发展。许多企业开始涉足植绒材料的研发、生产和销售等多个环节,形成了完整的产业链。同时,随着国内外市场的竞争加剧,植绒企业也开始注重品牌建设、技术创新和市场拓展等方面的工作,以提高自身的竞争力和市场份额。福建定制汽车内饰植绒生产线品牌生产线上的高效除尘设备保证了植绒前的清洁度。

制定标准化的作业流程是减少材料浪费的关键。从材料准备、上胶、植绒、烘干到质量检验和包装出货,每一个环节都应遵循既定的操作规范和质量标准。通过标准化作业流程,可以确保生产过程的稳定性和可控性,减少因操作不当导致的材料损耗和质量问题。在汽车内饰植绒生产线中,加强质量控制与检测是避免材料浪费的重要手段。通过建立完善的质量管理体系,对植绒过程中的关键环节进行严格监控和检测,及时发现和解决质量问题。同时,对成品进行抽样检测,确保其符合相关标准和客户要求。通过质量控制与检测,可以减少因质量问题导致的返工和材料浪费。

固化不足,粘合剂未能完全固化,会导致植绒层附着力差、易脱落;固化过度,则可能使粘合剂老化、脆化,降低植绒层的耐磨性和柔韧性。因此,精确控制固化温度和时间,对于保证植绒产品质量至关重要。不同类型的粘合剂具有不同的固化温度范围。一般来说,水性粘合剂固化温度较低,而溶剂型粘合剂固化温度较高。因此,在选择粘合剂时,需根据其类型确定合适的固化温度。例如,某些水性粘合剂的固化温度可能在80℃左右,而溶剂型粘合剂则可能需要达到150℃甚至更高。生产线上的植绒设备能够精确控制植绒层的厚度。

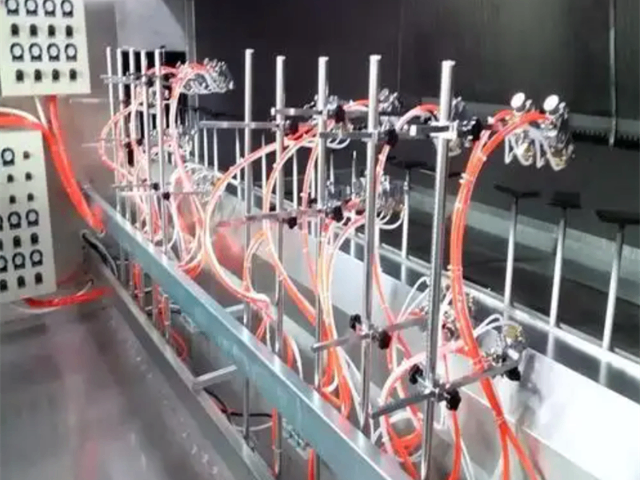

随着科技的不断发展,汽车内饰植绒生产线也在不断创新与升级。自动化、智能化技术的应用,使得生产线的效率与质量得到了明显提升。例如,一些先进的植绒生产线已实现了从材料准备到质量检验的全自动化生产流程。自动化喷涂、自动植绒、自动修剪等设备的引入,不仅提高了生产效率,还降低了人工操作的误差率。同时,智能化技术的应用也使得生产线的质量控制水平得到了提升。通过引入传感器、图像识别等技术手段,生产线能够实时监测生产过程中的各项参数与指标,及时发现并纠正潜在的质量问题。此外,大数据与云计算技术的应用,也使得生产线能够实现对生产数据的收集、分析与优化,为持续改进生产工艺与提升产品品质提供了有力支持。植绒生产线采用先进的静电植绒技术,确保均匀覆盖。黑龙江大型汽车内饰植绒生产线公司

汽车内饰植绒生产线融合了现代科技与艺术美学。福建定制汽车内饰植绒生产线品牌

汽车内饰植绒生产线的布局应合理规划,确保设备之间的衔接顺畅、物料流动高效。通过优化生产线布局,可以减少物料搬运和等待时间,提高设备利用率和生产效率。同时,合理规划生产线布局还能减少因设备故障或维护导致的生产中断和材料浪费。定期对植绒设备进行维护保养是确保其稳定运行和延长使用寿命的关键。通过定期检查设备的运行状态、清洁度和润滑情况,及时发现并解决潜在问题。同时,根据设备的使用情况和制造商的建议,制定合理的维护保养计划,确保设备的性能和精度始终处于很好状态。通过定期维护保养设备,可以减少因设备故障导致的生产中断和材料浪费。福建定制汽车内饰植绒生产线品牌

- 山西专业汽车内饰植绒生产线报价 2025-04-22

- 吉林汽车内饰植绒生产线价格 2025-04-22

- 湖南定制汽车内饰植绒生产线厂商 2025-04-22

- 吉林非标汽车内饰植绒生产线品牌 2025-04-21

- 辽宁全套汽车内饰植绒生产线费用 2025-04-21

- 广东靠谱汽车内饰植绒生产线品牌 2025-04-21

- 山西定制汽车内饰植绒生产线价格 2025-04-21

- 吉林大型汽车内饰植绒生产线加工厂 2025-04-20