- 品牌

- 上海爱佳工厂规划&物流咨询

- 服务项目

- 智能工厂规划&物流设计咨询

- 服务地区

- 全国

- 适用对象

- 各类制造业企业和物流相关企业

- 提供发票

- 是

- 营业执照

- 是

- 专业资格证

- 是

- 参数模板

- 1

工厂布局规划是一个综合性的系统学领域,以系统思维和方法来优化工厂内资源配置,实现高的生产效率、质量和成本控制。以下是从系统学角度的关键要点:系统思维:将工厂看作一个整体系统,强调部分之间的相互关系。目标设定:明确规划目标,如提高产能或降低成本。数据分析:收集和分析有关生产流程、设备利用率等的数据。模型和仿真:利用模型和仿真工具预测和优化布局方案。反馈和调整:持续监测和改进布局,接受反馈信息。多目标优化:平衡不同目标之间的权衡。人因工程:考虑员工效率和安全性。环境和可持续性:关注环境和可持续性问题。决策支持:提供决策支持,帮助选择适合方案。整体优化:追求整体系统性能的提升。重新定义制造未来:我们助力您重新定义制造业的未来,实现高效和可持续的生产。工厂空间布局规划案例

在工厂规划中需要收集、分析和使用多种数据以支持决策和优化。产能数据:了解工厂的产能、目前产能利用率以及各个生产线或工作站的产能。需求数据:分析市场需求和客户订单。工艺数据:详细了解产品制造工艺,包括生产步骤、所需材料、设备和工时。库存数据:跟踪原材料、半成品和成品的库存水平。资源数据:包括设备、工具、劳动力和能源等资源的可用性和利用率。运输数据:考虑原材料和成品的运输方式、时间和成本。环境数据:考虑环保因素,如废物处理、能源效率和排放控制。质量数据:了解产品质量要求和质量控制参数。安全数据:关注工厂内的安全标准和事故数据,以确保员工安全。成本数据:包括生产成本、能源成本、劳动力成本、设备维护成本等。工作站数据:分析各个工作站的效率、产能和生产质量。地理数据:了解工厂的地理位置,包括地形、气候和交通情况。市场趋势数据:考虑市场趋势、竞争对手情况和行业动态。技术数据:了解新技术和自动化工具的可用性。员工数据:包括员工技能、培训需求和劳动力市场的情况。维护数据:关于设备维护和保养的历史数据,以支持设备可靠性和可用性。投资数据:计划未来的投资,包括新设备、技术升级和工厂扩建的成本和时间表。工厂布局规划厂家踏上智能制造浪潮:我们是智能制造时代的建设者,助您在数字化浪潮中抢占先机。

半导体工厂的布局是一个关键的战略决策,对生产效率、产品质量和设备利用率有着重大影响。以下是一些半导体工厂布局的经验和有效实践:设备布局和工艺流程优化:将生产设备布置在紧凑的空间内,以小化材料和零件的运输距离。设计设备之间的通道宽度足够,以容纳设备运输和维护需要。洁净室设计:确保洁净室的空气质量和温湿度控制达到标准,以防止微尘和污染物对半导体制造的影响。布置洁净室内的设备和工作站时,考虑空气流动和过滤系统。工艺区域划分:划分不同的工艺区域,包括晶圆制备、光刻、沉积、蚀刻、清洗等,以便管理和监控各个工艺步骤。在工艺区域之间设置材料传输通道,以确保材料的高效流动。材料和库存管理:引入先进的材料管理系统来跟踪库存、材料需求和供应链。小化库存,采用“即时制造”策略,以降低库存成本和避免过剩库存。紧急情况和安全考虑:在布局中设计安全通道、紧急出口和紧急停机设备,以应对紧急情况。建立危险品储存和处理区域,遵守相关安全法规。人员流动和工作站设计:优化工作站布局,以减少操作员的不必要移动和等待时间。

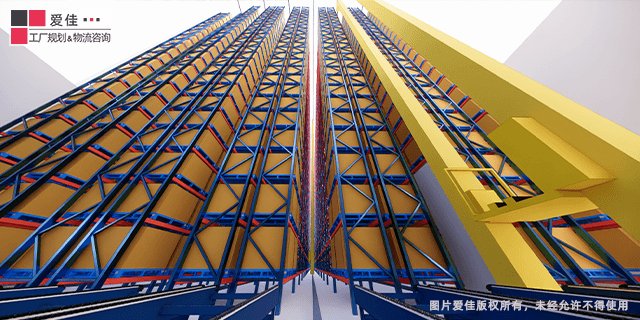

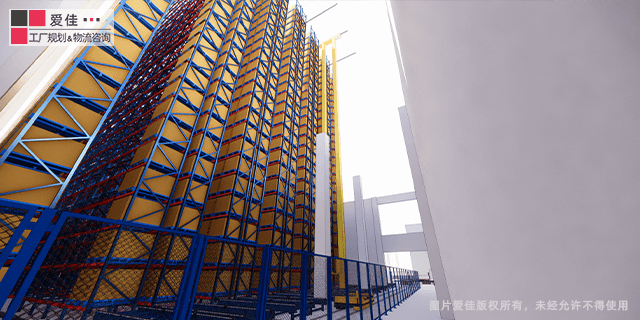

将智能化融入工厂布局规划是提高生产效率和质量的关键。以下是简化的方法:1.**传感技术和物联网**:安装传感器并将其与物联网平台连接,以实时监测设备和生产数据。2.**自动化和机器人**:引入自动化设备和机器人,提高生产效率和设备利用率。3.**数字化双胞胎**:建立数字模型与实际工厂相连接,以模拟和优化生产过程。4.**大数据分析和人工智能**:利用数据分析和AI算法,实时监测设备性能并优化生产排程。5.**自动化仓储和物流**:部署自动化仓储系统,优化物料流动。6.**安全和风险管理**:使用智能安全系统监控工厂安全,利用数据分析识别潜在风险。7.**智能能源管理**:实施智能能源管理系统,提高能源效率和可持续性。8.**人机协作**:引入协作机器人,提高工人和机器的互动效率。在布局规划中,需注重设备互联、数据安全和网络稳定性。与技术合作伙伴合作,选择适合工厂需求的智能解决方案,提高制造流程的智能化水平。实验和验证,确保工厂布局规划的可行性和效果。

工厂布局的经典模式可以根据不同的生产需求和业务特点而变化,以下是十种常见的工厂布局模式:直线布局:将工作站沿着一条直线排列,适用于单一产品或流程的生产,可减少运输和等待时间。U型布局:工作站呈U形排列,有利于人员流动和材料流动,适用于多种产品或工序。流水线布局:工作站按照产品生产流程的顺序依次排列,适用于高产量和高度标准化的生产。细胞制造布局:将一组工作站组合成小型制造单元,每个细胞负责一部分生产,适用于小批量和定制生产。功能布局:将相似的设备和工作站按照功能分类排列,适用于批量生产和定制生产。工艺布局:根据生产工艺的不同,将工作站分区排列,适用于多种不同的产品类型。区域布局:将工厂分成不同的区域,每个区域负责特定的任务,适用于大型多功能工厂。簇布局:将相关的工作站或设备组合在一起,减少运输和材料移动,适用于特定产品或工序。混合布局:结合不同的布局模式,以满足多样化的生产需求。机器人化布局:以自动化设备和机器人为中心,设计工厂布局,适用于高度自动化的生产。数字智能:借助数字智能,我们**工厂规划的新**,提升效率和质量。精益布局规划团队

数字布局,效益倍增:数字布局将带来效益的倍增,为您提供更多机会。工厂空间布局规划案例

当学习如何绘制工厂的价值流程图时,可以遵循以下步骤:明确目标:首先,确定您绘制价值流程图的目的。是要优化工厂流程,改进效率,还是进行问题诊断?选择工具:选择绘制价值流程图的工具,或者手绘也可以。识别价值流程:确定您要绘制的特定价值流程。这可以是整个工厂的流程,也可以是特定产品或流程的一部分。收集信息:收集与选择的价值流程相关的信息。这包括流程步骤、资源、时间、成本和质量数据。绘制价值流程图:根据收集到的信息,开始绘制价值流程图。以下是一般步骤:开始绘制价值流程的起点和终点。识别和绘制每个流程步骤,使用流程框表示。使用箭头表示流程的方向,从一个步骤指向下一个步骤。在每个步骤内部添加详细信息,包括资源、时间、成本和质量数据。标记决策点、等待时间和库存。使用符号表示不同的元素。验证和改进:一旦绘制完成,与相关人员一起验证价值流程图的准确性。根据反馈和发现的问题进行改进。分析和改进:使用价值流程图来分析流程,识别瓶颈、浪费和改进机会。确定如何优化流程,以提高价值流动和效率。实施改进:根据分析的结果,实施改进措施,并监测效果。价值流程图可用作改进的基准。持续改进:价值流程图是一个持续改进的工具。工厂空间布局规划案例

- 工厂专业布局规划技术 2024-11-29

- 生产布局规划设计公司 2024-11-29

- 厂内布局规划 2024-11-29

- 厂区布局规划 2024-11-29

- 专业工厂布局规划供应商 2024-11-29

- 车间布局规划设计方案 2024-11-29

- 新建车间布局规划设计方案 2024-11-29

- 精益车间布局规划团队 2024-11-29

- 新厂布局规划指导 2024-11-28

- 生产布局规划案例 2024-11-28

- 工厂设施布局规划设计院 2024-11-28

- 工厂平面布局规划服务 2024-11-28