- 品牌

- 科瑞

- 型号

- SZKR

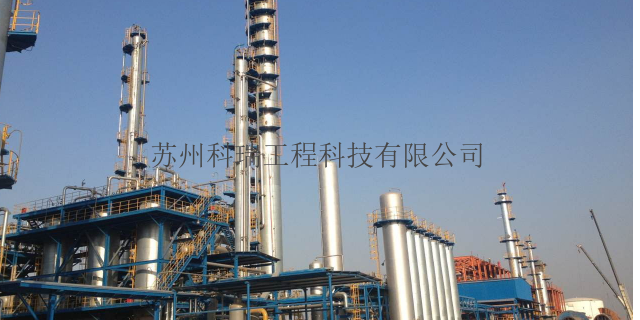

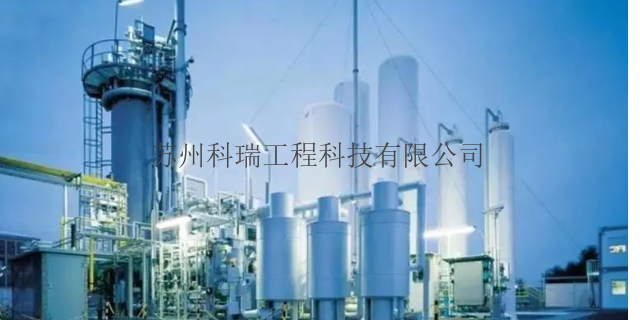

天然氢是一种自然生成的、可持续的氢源自上世纪初以来,进行石油矿物开采时常发现有天然生成的氢气逸出,地质勘探界称之为“天然氢”(Naturalhydrogen)。经过国内外研究发现,天然氢分布于在自然界大气圈、地壳、地幔、地下水等系统中。其中,分布在大陆壳、洋壳和火山热液等地质环境中、且可在地表检测到较高浓度的氢源,也称之为“地质氢”,即地质成因的氢。另外为与氢能中的“灰氢”、“蓝氢”和“绿氢”区分开,也有报告及论文中使用“金氢”或“白氢”来描述天然氢。相对电解制氢,天然氢开采拥有较低的成本下限。尤其对高浓度天然氢矿藏,其开采成本可远低于其他制氢途径。海外可再生能源制氢的成本约为20-35元/kg,天然气制氢成本也在10元/kg以上,而高浓度天然氢的开采成本可低至天然气制氢的十分之一以下。制氢设备在生产过程中会产生大量的副产物,需要进行分离和处理,以避免对环境造成污染。河北甲醇重整天然气制氢设备

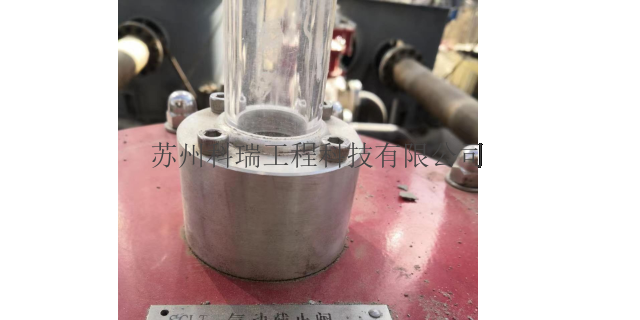

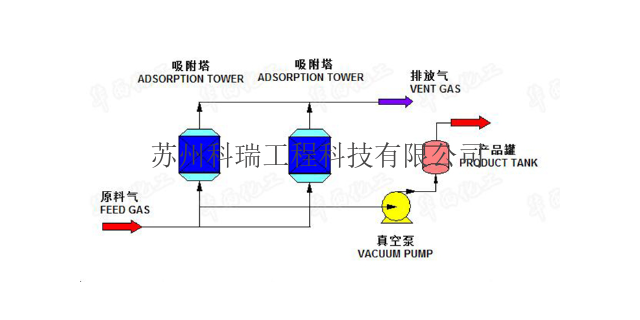

天然气脱硫制氢技术:辽河油田在原合成氨造气工艺基础上对转化炉脱硫变换、热量回收系统等进行了大胆尝试,采用创新装置,比老工艺大为减少天然气消耗也降低约1/3。技术特点:天然气加压脱硫后与水蒸汽在装填有催化剂的特殊转化炉裂解重整,生成氢气、二氧化碳和一氧化碳的转化气,回收部分热量后,经变换降低转化气中CO含量变换气再通过变压吸附(PSA)提纯得到氢气。口口主要性能指标。在一定压力下,利用活性碳、分子筛、氧化铝多种吸附剂组成的复合吸附床,将甲醇裂解气、合成氨驰放气、炼油厂的催化裂化干气、变换气、水煤气和半水天然气制氢工艺流程-提高气体分离质量-佳优气能源煤气等各种含氨气源中杂质组分在较低压力下选择吸附,难吸附的氢从吸附塔出口作为产品气输出,以达到提纯氢气目的。 新疆新能源天然气制氢设备制氢设备在生产过程中需要严格控制安全措施,防止发生泄漏等事故。

天然气制氢工艺的改进通过对转化炉、热量回收系统等进行改造可以实现成本节约、降低对天然气原料的消耗,这种技术通过对原料的消耗,这种技术通过对天然气加氢脱硫和在转化炉中放置适量的特殊催化剂进行裂解重整,生成二氧化碳、氢气和一氧化碳的转化气,之后再进行热量回收,经一氧化碳变换降低转化气中一氧化碳的含量、再通过PSA变压吸附提纯就可以得到纯净的氢气。天然气制氢装置中氢气提纯工艺主要是在适当条件下,将硅胶、活性炭、氧化铝等组成吸附床,并用吸附床将变换气中各杂质组分在适当的压力条件下进行吸附,不易被吸附的氢气就从吸附塔的出口输出,从而实现氢气的提纯。

氢气是合成氨、甲醇、炼油化工及其他相关行业的重要原料,随着作为二次能源载体的氢能产业的逐渐成熟,氢能成为当前有前景的清洁能源之一,尤其氢燃料电池汽车开始规模化发展,市场对氢气的需求量将呈现快速增长趋势。煤制氢低成本,但环境不友好。随着天然气产供储销产业链的完善、天然气开采技术的进步、储量巨大的页岩气等非常规天然气开发成本的不断降低,天然气制氢的技术经济优势越来越明显,该技术成为主要的制氢路线,从而将加快推进我国氢经济的发展。氢气是一种清洁能源,可以用于燃料电池、化工等领域,因此制氢设备具有广泛的应用前景。

天然气部分氧化制氢天然气部分氧化制氢的反应器采用的是高温无机陶瓷透氧膜,与传统的蒸汽重整制氢的方式相比较来说,天然气部分氧化制氢工艺所消耗的能量更加少,因为它采用的是一些价格低廉的耐火材料组成的反应器。这种天然气制氢工艺比一般的生产工艺在设备投资方面的成本降低了25%左右,生产的成本降低了40%左右,可以在一定程度上降低投资成本。天然气高温裂解制氢天然气高温裂解制氢主要在高温条件下,天然气催化分解成为碳和氢,但是在这一过程中并不产生任何二氧化碳,所以一般将其认为是从化石燃料使用到可再生能源利用的过渡工艺。这种工艺目前还在研究当中,但是可以预见的是这种天然气制氢工艺具有良好的应用前景。天然气制氢是一种环保的制氢方式,不会产生有害物质,符合可持续发展的要求。新型天然气制氢设备哪家好

随着环保意识的提高,越来越多的企业开始采用天然气制氢设备,以减少对环境的影响。河北甲醇重整天然气制氢设备

天然气制氢是把天然气通过化学反应转化为氢气的过程。大型天然气制氢反应器较为成熟,但适用于燃料电池的小微型天然气制氢反应器需将原料气预热、脱盐水加热及工艺蒸汽生产、空气预热、燃料及燃烧器、催化重整转化、烟气与工艺气换热等多个系统高度集成,设计和加工制造难度较大。每一个或几个固体氧化物燃料电池(SOFC)电堆发电,就需要至少匹配1台小微型天然气制氢反应器。小微型天然气制氢反应器还可经进一步处理,匹配质子交换膜燃料电池(PEFC)热电联供系统,适用于电厂冷却用氢及实验室用氢等小规模工业用氢场景,市场应用前景广阔。河北甲醇重整天然气制氢设备

相较于煤制氢,天然气制氢可减少45-55%的碳排放。结合碳捕捉与封存(CCS)技术,全生命周期碳强度可降至₂e/kgH₂,满足欧盟REDII法规要求。关键减排措施包括:燃料切换:采用生物甲烷掺混(比较高30%体积比),降低化石碳占比工艺优化:氧燃料燃烧技术减少烟气体积,提升CO₂捕集效率余热利用:配置有机朗肯循环(ORC)发电模块,能源利用率提高至78%碳捕集系统主要采用胺液吸收法(MEA/MDEA)或钙循环工艺。挪威Equinor的NorthernLights项目示范了海上CCS集成,捕集成本降至60美元/吨。新兴技术如膜分离(聚合物/金属有机框架膜)和低温分馏,正在突破能耗与成...

- 福建催化燃烧天然气制氢设备 2025-07-04

- 上海资质天然气制氢设备 2025-07-04

- 四川推广天然气制氢设备 2025-06-20

- 推广天然气制氢设备在哪里 2025-06-20

- 河南哪些天然气制氢设备 2025-06-20

- 上海撬装天然气制氢设备 2025-06-19

- 山东节能天然气制氢设备 2025-06-12

- 湖南大型天然气制氢设备 2025-06-12

- 江西高科技天然气制氢设备 2025-06-12

- 浙江定制天然气制氢设备 2025-06-12

- 哪些天然气制氢设备公司 2025-05-25

- 新疆节能天然气制氢设备 2025-05-25

- 广东国内天然气制氢设备 2025-05-25

- 新能源天然气制氢设备设计 2025-05-25

- 山东资质天然气制氢设备 2025-05-25

- 天然气天然气制氢设备供应商家 2025-05-25

- 辽宁甲醇裂解制氢在哪里 07-04

- 上海资质天然气制氢设备 07-04

- 云南推广甲醇裂解制氢 07-04

- 陕西高科技甲醇裂解制氢 07-04

- 定制变压吸附提氢吸附剂费用 06-23

- 湖北天然气变压吸附提氢吸附剂 06-23

- 广东高科技变压吸附提氢吸附剂 06-22

- 福建节能变压吸附提氢吸附剂 06-22

- 西藏推广变压吸附提氢吸附剂 06-22

- 重庆定制变压吸附提氢吸附剂 06-22