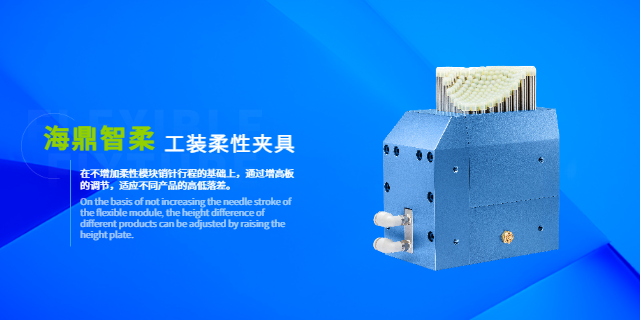

- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 材质

- 不锈钢,材质支持定制,碳钢,铝合金

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

提升加工效率:海鼎智柔柔性夹具的快速换装和自动调整功能,明显减少了蒙皮加工过程中的辅助时间。在更换不同型号的蒙皮进行加工时,操作人员只需在控制系统中输入相应的参数,夹具即可在几分钟内完成重新定位和夹紧力调整,相比传统夹具的换装时间大幅缩短。此外,该夹具与自动化加工设备的高度集成,实现了蒙皮加工的自动化流水线生产。从蒙皮的上料、定位、加工到下料,整个过程无需人工过多干预,极大地提高了加工效率,降低了工人的劳动强度,为企业实现高效生产提供了有力保障。 自适应柔性夹具,稳定夹持不跑位,加工精度有保障!安徽汽车柔性矩阵夹具

出色的复杂工件适应性:金属加工中常涉及形状复杂的工件,如航空发动机的叶片、模具的型芯等。海鼎智柔柔性夹具凭借模块化设计和可重构特性,能够轻松应对。通过灵活组合不同模块,可快速构建适应复杂工件外形的装夹方案。对于叶片加工,夹具能依据叶片的扭曲形状和曲面特征,布置多点支撑和柔性夹紧装置,在保证装夹稳固的同时,避免因刚性夹持导致的变形。在模具型芯加工时,可根据型芯的异形结构,定制特殊的定位和夹紧模块,确保在铣削、电火花加工等工序中,工件始终保持理想位置,为复杂金属工件加工提供可靠解决方案,拓宽企业业务范围。 铝柔性矩阵夹具生产厂家柔性夹具——多变工件的克星,柔性夹持,稳定可靠,加工误差从此说拜拜。

海鼎智柔柔性夹具优化复杂结构产品的组装流程:对于一些结构复杂、零部件众多的产品,如大型机械设备、精品家具等,组装过程往往需要多个步骤和多个角度的操作,传统夹具难以满足复杂的装夹需求。海鼎智柔柔性夹具通过可旋转、可翻转的多自由度设计,以及灵活的模块组合方式,能够为复杂结构产品的组装提供多方面的支持。在组装大型机械设备的箱体结构时,夹具可根据不同的组装工序,将箱体翻转至合适的角度,方便操作人员进行内部零部件的安装和连接,同时,其模块化的支撑结构能够根据箱体内部的结构特点,提供稳定的支撑,确保组装过程的安全性和稳定性。这种优化后的组装流程,不仅提高了复杂结构产品的组装效率,还降低了操作人员的劳动强度和操作难度。

汽车底盘系统承载着整车的重量与行驶稳定性,其中的悬挂部件、副车架等零部件形状不规则且受力复杂,对加工精度和强度要求极高。柔性夹具在底盘零部件加工中展现出强大的适应性。以副车架为例,其具有多个异形连接面和加强筋结构,传统夹具难以实现多个位置定位。柔性夹具凭借可重复编程特性,轻松应对复杂多变的形状需求。通过输入副车架的参数,夹具能迅速重构夹持方案,在焊接、铆接等加工工序中,为副车架各个部位提供均衡且适宜的夹持力,有效避免焊接变形,确保连接牢固,为汽车平稳行驶提供坚实保障,让每一次出行都安全无忧。 海鼎智柔柔性夹具,为您量身定制高效装夹方案!

海鼎智柔柔性夹具助力CNC加工智能化升级:海鼎智柔柔性夹具深度融合物联网、大数据等先进技术,推动CNC加工向智能化方向发展。夹具内置的传感器实时采集工件装夹状态、夹紧力、温度等数据,并通过工业以太网传输至车间管理系统。管理人员可通过数据分析,实时监控夹具运行状况,预测潜在故障,提前进行维护,避免因夹具故障导致的停机损失。同时,系统可根据历史加工数据,优化夹具的装夹参数和加工工艺,实现工艺的持续改进。在智能制造车间中,该夹具能够与CNC机床、机器人等设备实现互联互通和协同作业,根据生产任务自动调度和调整,形成高度智能化的加工单元,为企业实现智能制造转型奠定坚实基础,提升企业在智能制造时代的核心竞争力。 创新柔性夹具,装夹更快更准,产能大幅提升!重庆铝柔性夹具

智能柔性夹具,让您的生产线如虎添翼!安徽汽车柔性矩阵夹具

海鼎智柔柔性夹具助力汽车试制与研发阶段的快速迭代:在汽车试制与研发阶段,需要频繁修改和调整零部件的设计与工艺。海鼎智柔柔性夹具凭借其灵活多变的特性,能够快速响应研发需求。当零部件设计发生变更时,无需重新制造新的夹具,只需对现有夹具进行简单的调整或更换部分模块,就能满足新的加工要求。这比较大的缩短了试制周期,降低了研发成本。例如,在某汽车企业的新车型研发过程中,使用该柔性夹具后,零部件试制时间缩短了40%,为企业加快新产品的研发进度、抢占市场先机提供了有力保障。 安徽汽车柔性矩阵夹具

- 广东数控柔性工装夹具 2025-07-14

- 北京标准化柔性夹具生产厂家 2025-07-14

- 定制柔性矩阵夹具生产厂家 2025-07-14

- 福建cnc加工柔性夹具生产厂家 2025-07-13

- 机床柔性矩阵夹具价格 2025-07-13

- 江苏碳钢柔性夹具 2025-07-13

- 浙江动车柔性夹具供应商 2025-07-13

- 上海支撑柔性夹具推荐厂家 2025-07-06