新能源线束的研发与制造涉及多学科交叉融合,涵盖材料科学、电子工程、机械设计等领域。在材料选择上,耐高温、耐老化、阻燃性强的特种工程塑料和橡胶材料被广泛应用于线束绝缘层和护套,以保障线束在复杂工况下的使用寿命。导体材料方面,除了传统的铜材,高导电率的铝合金和复合材料也逐渐崭露头角,在保证导电性能的同时,进一步减轻线束重量。制造工艺上,自动化生产设备与先进的压接、焊接技术的应用,确保了线束连接的可靠性和一致性。同时,严格的质量检测体系贯穿于线束生产全过程,从原材料进厂检验到成品的电气性能、机械性能测试,每一个环节都经过层层把关,确保交付的线束产品符合高标准要求。新能源线束,如同能源的生命线,维系着新能源系统的正常运转。电力线新能源线束工程测量

新能源线束的成本控制是影响新能源汽车市场竞争力的重要因素。新能源线束的成本主要包括原材料成本、制造成本、研发成本等。在原材料方面,铜、铝等金属材料以及高性能绝缘材料的价格波动直接影响线束的成本。为降低原材料成本,企业一方面通过优化采购策略,与供应商建立长期稳定的合作关系,争取更优惠的价格;另一方面,积极研发和应用新型低成本材料,如以碳纤维复合材料替代部分金属材料,在保证性能的前提下降低成本。在制造成本控制上,通过提高生产自动化程度、优化生产流程,降低人工成本和生产损耗。在研发成本方面,企业加强产学研合作,整合各方资源,提高研发效率,缩短研发周期,降低研发投入。此外,通过规模化生产,实现成本的摊薄,提高企业的经济效益。合理的成本控制策略,有助于降低新能源汽车的整车成本,提高产品的市场竞争力,推动新能源汽车的普及与发展。品牌新能源线束大概价格多少新能源线束的创新研发将为新能源产业带来新的机遇和挑战,推动行业不断进步。

新能源线束在智能电网储能系统中的应用正加速拓展。大规模储能电站作为智能电网的 “稳定器” 和 “调节器”,其内部的电池簇、变流器、监控系统之间的高效连接依赖于高性能的新能源线束。在兆瓦级储能系统中,线束需要传输高达数千安培的电流,因此对导体的载流能力和散热性能要求极高。企业通过开发多股绞合大截面导体和液冷散热线束,有效降低了线束的电阻和温升。同时,储能系统的安全运行需要实时监测每个电池单元的状态,新能源线束采用高速差分信号线,实现海量数据的快速传输,确保储能电站管理系统能够及时掌握设备运行情况,预防热失控等安全事故。此外,考虑到储能电站长期运行的可靠性,线束还需具备抗紫外线、抗老化等特性,以适应户外复杂的气候环境。

新能源线束在新能源汽车的能量回收系统中也有着独特的作用。在车辆制动或减速过程中,电机可以作为发电机将车辆的动能转化为电能,并通过线束将回收的电能传输回电池进行存储。这就要求线束在能量回收过程中能够高效地传输电能,并且要能够适应电能的双向传输特性。在设计上,需要考虑到能量回收时的电压和电流变化范围,选择合适的导体截面积和绝缘材料,确保线束在正向驱动电机和反向回收电能时都能稳定工作,减少能量损耗,提高新能源汽车的能量回收效率,进一步提升车辆的续航里程和能源利用效率。新能源线束的合理安装至关重要,可避免线路故障,保障新能源系统的安全运行。

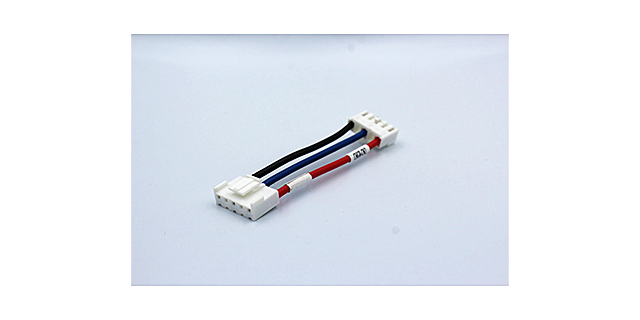

护套作为新能源线束的外层保护结构,其材料和设计直接关系到线束的使用寿命和可靠性。护套材料需要具备多种性能,首先是良好的机械强度,能够承受一定的外力冲击、摩擦和拉伸,防止内部结构受到损坏。常见的机械强度较高的材料有工程塑料和橡胶等。其次,护套要具备优异的耐候性,能够在不同的温度、湿度、紫外线等环境条件下保持性能稳定,不发生老化、龟裂等现象。再者,防水防尘性能也是护套的重要指标,以防止水分和灰尘进入线束内部,影响电气性能。在设计方面,护套的形状和尺寸要与线束的整体结构相匹配,确保紧密贴合,同时还要考虑安装和维护的便利性。例如,一些护套会设计成可拆分的结构,便于在需要时进行检查和维修 。新能源线束的设计应注重人性化,方便安装和维护,提高用户的满意度。排线新能源线束供应商家

高效的新能源线束可减少线路损耗,提高新能源系统的整体能效。电力线新能源线束工程测量

新能源线束的防水防尘性能对于保障车辆在复杂环境下的正常运行至关重要。特别是对于一些经常在潮湿、泥泞或多尘环境中行驶的新能源汽车,如越野车或工程车辆,线束如果进水或进尘,可能会导致短路、腐蚀等故障,影响车辆的安全性和可靠性。为了提高防水防尘性能,在线束的设计和生产过程中,会采用多种密封措施。例如,在连接器的接口处采用密封胶圈或密封塞,确保连接部位的密封性;对于线束穿越车身孔洞的部位,使用防水胶套或密封胶带进行密封处理;此外,一些新能源线束还具备自密封功能,即使在受到一定程度的外力破坏后,仍能保持一定的防水防尘能力,有效保护车辆的电气系统免受外界环境因素的侵害。电力线新能源线束工程测量