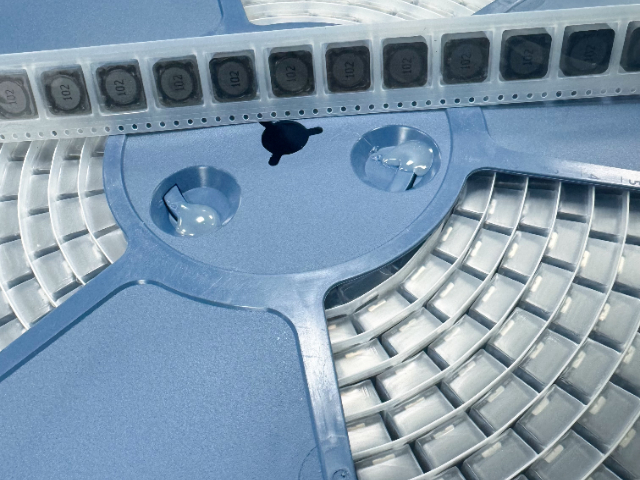

判断贴片电感焊盘氧化程度,可从多维度入手。视觉观察是基础且直观的方式。在充足照明下,借助放大镜或显微镜查看焊盘表面。若只是呈现淡淡的哑光或轻微变色,说明氧化程度较轻;当出现深色斑点、大面积暗沉,甚至类似锈迹的物质时,则表明氧化较为严重。触感判断需谨慎操作。使用精细工具轻触焊盘,若表面光滑,无明显粗糙感,意味着氧化不严重;若有颗粒感或不平整现象,往往表示氧化层已达到一定厚度。焊接试验能有效辅助判断。选取少量焊锡与适配的焊接工具,在焊盘小区域尝试焊接。若焊锡可顺利附着并形成良好焊点,说明氧化程度低;反之,若焊锡难以附着,出现成球滚动、不浸润焊盘的情况,或需高温及大量助焊剂才能勉强焊接,则大概率是氧化严重,因其阻碍了焊锡与焊盘的正常融合。此外,还可借助专业电子检测设备,如测量焊盘电阻值。若其电阻相较正常未氧化焊盘明显增加,便暗示氧化程度高,导电性能已受影响。 高性能贴片电感助力智能电网建设,实现高效电力传输。上海功率电感与贴片电感

当电感在客户板子中出现异响,可通过外观检查、参数检测及替换实验三种方法,系统性排查是否为电感自身问题。外观检查是初步诊断的关键。首先观察电感封装完整性,若存在破裂、变形或鼓起现象,可能导致内部结构暴露,受外界干扰引发异响。其次检查引脚焊接状态,虚焊、松动的引脚会造成电流不稳定,使电感产生振动噪声。例如,焊点若出现裂纹或焊锡未完全包裹引脚,通电时电感可能因接触不良发出“滋滋”声。参数检测能深入判断电感性能。借助电感测试仪等专业设备,对电感值、品质因数(Q值)和直流电阻进行测量。若电感值与标称值偏差超允许范围,可能是内部线圈短路、匝数变化等问题导致;Q值异常下降,往往反映线圈松动、磁芯损坏等状况;直流电阻超出正常范围,则需排查绕线材料受损或连接不良。比如,某贴片电感正常直流电阻应为5Ω,若实测值明显增大,很可能存在绕线断裂或接触点氧化等故障。替换法是直观有效的验证手段。用同型号、性能正常的电感替换疑似故障电感,若异响随即消失,基本可判定原电感存在问题。此方法排除了电路板其他元件或电路异常导致异响的可能性,通过对比测试,快速锁定故障源头。综合运用上述三种方法,从外观到性能进行多维度检测。 贵州贴片电感判断贴片电感的小型化与高性能,推动电子设备向便携化发展。

短路贴片电感的可用性评估与处理策略在电子电路维护中,贴片电感短路后能否继续使用,并非简单的“能”与“否”判断,需依据故障根源进行细致评估。短路诱因可分为外部异常与内部失效两种类型,二者对应截然不同的处理方案。由外部因素导致的短路,多因焊接环节的操作失误引发。例如,焊接时残留的过量焊锡在引脚间形成异常导通路径,或助焊剂未完全清理形成导电介质。此类故障属于“表层问题”,存在修复复用的可能。可借助吸锡绳、真空吸锡器等专业工具,准确祛除多余焊料,使引脚恢复绝缘状态。处理后,需使用万用表对电感阻值进行精密测量,同时检测引脚间的导通性。若经检测,电感的电感量、直流电阻等关键参数均恢复至正常指标范围,且无潜在短路风险,那么该电感可安全地重新投入电路使用。相比之下,因内部故障引发的短路则是更为棘手的“深层危机”。当电感内部线圈绝缘层老化破损、匝间导线直接接触,或磁芯结构损坏导致磁场紊乱时,电感的重要性能已遭受不可逆损伤。内部短路会导致电感量大幅波动,甚至完全丧失储能特性,同时还可能引发电路过载、局部过热等连锁反应。由于贴片电感内部结构精密,且涉及磁性材料与线圈的协同设计,即便尝试拆解修复。

贴片电感焊接实用技巧全解析贴片电感的焊接质量直接影响电路性能,掌握科学规范的操作方法,可明显提升焊接成功率与元件可靠性。整个焊接流程可分为焊前准备、焊接操作、焊后检测三个关键环节。焊前准备需注重环境与元件状态管理。确保工作台面清洁无尘,建议使用防静电毛刷清扫焊接区域,避免微小颗粒吸附在焊盘或电感引脚上影响焊接效果。仔细检查贴片电感引脚与电路板焊盘的氧化情况:对于轻微氧化的金属表面,可均匀涂抹适量助焊剂,利用其活性成分快速祛除氧化物,并在焊接过程中形成保护薄膜防止二次氧化;若氧化严重,需使用细砂纸轻轻打磨焊盘,或直接更换受损部件,确保焊接基础面洁净平整。焊接过程中,准确的温度控制与规范的操作手法是重要的。选用恒温电烙铁或热风枪等专业焊接工具,将温度设定在230℃-280℃区间(具体依电感材质与焊锡类型调整)。温度过高易烫坏电感内部磁芯与绝缘层,温度过低则导致焊锡浸润不良。操作时烙铁头应呈45°角同时接触焊盘与电感引脚,接触时间控制在2-3秒,待焊锡充分熔化后,以匀速将焊锡丝送至焊点,使焊料均匀覆盖引脚与焊盘,形成圆润饱满、表面光亮的焊点。需严格把控焊锡用量,避免因焊料堆积造成短路风险。 电动牙刷充电电路中的贴片电感,高效传输电能,保障充电稳定。

在实际应用中,可通过多种方式优化非屏蔽贴片电感的屏蔽效果,提升电路的电磁兼容性。合理规划电路布局是基础策略。在电路板设计阶段,应将非屏蔽贴片电感与敏感电路元件保持安全距离,例如高精度模拟信号处理电路、微控制器敏感引脚等,避免电感磁场直接干扰关键部件。同时,优化电感周边布线,使信号线与电感磁场方向垂直交错,通过减小耦合面积,有效降低电磁干扰风险。局部屏蔽技术能明显增强防护能力。采用铜、铝等高导电性金属材料制作屏蔽罩,对非屏蔽贴片电感进行局部包裹。安装时确保屏蔽罩可靠接地,形成电磁辐射的泄放通路,既能抑制电感自身磁场外泄,又能抵御外界电磁信号入侵,实现双向防护。添加电磁吸收材料是有效的辅助手段。在电感附近布置铁氧体磁珠等吸收材料,可将电感产生的高频磁场能量转化为热能释放,大幅缩减磁场辐射范围。同时,这些材料还能阻挡外界高频信号干扰,起到双重防护作用。此外,优化电路元件配置也至关重要。在电路设计中,合理搭配去耦电容与非屏蔽贴片电感,利用去耦电容吸收电感工作时产生的高频噪声,稳定电源电压,间接提升电路整体的抗干扰性能。通过综合运用以上方法,可在不更换元件的前提下。 贴片电感在 LED 照明驱动电路中,稳定电流输出,延长灯具寿命。山东风扇功率

贴片电感凭借轻薄特性,完美适配可穿戴设备的超薄设计趋势。上海功率电感与贴片电感

在电子装配与维修中,快速准确识别贴片电感脚位顺序,可从以下途径入手:查阅产品规格说明书:这是较为可靠的方法。制造商通常会在说明书中标明电感引脚定义、极性及电路连接方式等信息,严格按照指示,就能准确确定脚位顺序。观察外观标识:部分贴片电感外壳会有明显标记,如小凹点、白点等,一般靠近一号引脚;有的还会在引脚附近标注数字编号,通过这些标记可快速识别脚位。依据结构特点判断:对于有方向性的贴片电感,特殊磁芯或绕线结构是重要判断依据。例如,磁芯存在明显起始端与终止端,对应引脚即构成脚位顺序;绕线起始端引出的引脚,通常为一号引脚。参考电路板设计图:若为已设计好的电路板,PCB布局图能展现电感引脚与其他元件的连接关系,借此可明确脚位顺序;线路图中标准的电感电气符号及引脚标注,也能为安装、维修时的识别提供便利。 上海功率电感与贴片电感