模具温度的范围应设计定在30到40之间。在制品成型填充模具型腔的过程中,如果制品的填充性能不好,就会发生压力降低过大、填充时间过长、填充不满等等情况,从而使制品存在质量问题。为了提高制品在成型时的填充性能,改善成型制品的质量,一般可以从下列几个方面来考虑:1)改换科悦另一系列的产品;2)改变浇口位置;3)改变注射压力;4)改变零件的几何形状。通常将注射压力的控制分成为一次注射压力、二次注射压力(保压)或三次以上的注射压力的控制。压力切换时机是否适当,对于防止模内压力过高、防止溢料或缺料等都是非常重要的。模制品的比容取决于保压阶段浇口封闭时的熔料压力和温度。如果每次从保压切换到制品冷却阶段的压力和温度一致,那么制品的比容就不会发生改变。在恒定的模塑温度下,决定制品尺寸的最重要参数是保压压力,影响制品尺寸公差的最重要的变量是保压压力和温度。例如:在充模结束后,保压压力立即降低,当表层形成一定厚度时,保压压力再上升,这样可以采用低合模力成型厚壁的大制品,消除塌坑和飞边。保压压力及速度通常是塑料充填模腔时比较高压力及速度的50%~65%,即保压压力比注射压力大约低。由于保压压力比注射压力低。模创模具生产的产品受到用户的一致称赞。山西热流道模具供应商

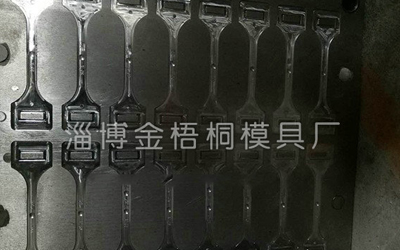

物体的成型依靠奶箱提手模具完成,模具要完成成型工作,不仅要自身的配件协作能力强,而且外界的作用也不能忽视,气体在模具中起到了什么作用? 1、在选定树脂材料后,奶箱提手模具的设计和工艺控制对成形制品的质量具有直接的影响。气体也被用于奶箱提手模具结构及工艺控制中,工艺控制中,压缩氮气再成型填充阶段被通入型腔,起到了保压作用;模具中的脱模机构可采用气体顶出的方式实现脱膜动作,使气缸来实现复位动作。 2、气体作为一种流动介质,具有液体所没有的特性,假如没有容器限制的话,气体的体积将不受限制。气体可充当奶箱提手模具媒介进行热传递:在动力装置中,气体可用来传递力。由于空气来源普遍,大气的成分大部分是氮气,故工业中如无特殊需求,所需的气体可选用压缩空气、氮气等,将有利于减少工业生产中的污染,并可循环利用。 气体为奶箱提手模具带来了压力,同时为模具的成型给了推动力,模具的设计还会应用到物理知识,还会起到反复循环使用,防止污染的作用。广东热流道模具报价欢迎各界朋友莅临参观。

具体原因分析如下:1.机台方面:(1)料筒、螺杆磨损或过胶头、过胶圈存在料流死角,长期受热而分解。(2)加热系统失控,造成温度过高而分解,应检查热电偶、发热圈等加热元件是否有问题。螺杆设计不当,造成个解或容易带进空气。2.模具方面:(1)排气不良。(2)模具中流道、浇口、型腔的磨擦阻力大,造成局部过热而出现分解。(3)浇口、型腔分布不平衡,冷却系统不合理都会造成受热不平衡而出现局部过热或阻塞空气的通道。(4)冷却通路漏水进入型腔。3.塑料方面:(1)塑料湿度大,添加再生料比例过多或含有有害性屑料(屑料极易分解),应充分干燥塑料及消除屑料。(2)从大气中吸潮或从着色剂吸潮,应对着色剂也进行干燥,比较好在机台上装干燥器。(3)塑料中添加的润滑剂、稳定剂等的用量过多或混合不均,或者塑料本身带有挥发性溶剂。混合塑料受热程度难以兼顾时也会出现分解。(4)塑料受污染,混有其它塑料。4.加工方面:(1)设置温度、压力、速度、背压、熔胶马达转速过高造成分解,或压力、速度过低,注射时间、保压不充分、背压过低时,由于未能获得高压而密度不足无法熔解气体而出现银纹,应设置适当的温度、压力、速度与时间及采用多段注射速度。。

对于较软的品种,不推荐采用PP载色剂,因为复合材料的硬度将受到影响。对于某些包胶注塑的应用,使用聚乙烯(PE)载色剂可能会对与基体的粘接力产生不利的影响。新购进的注塑机初用之前,或者在生产中需要改变产品、更换原料、调换颜色或发现塑料中有分解现象时,都需要对注塑机机筒进行清洗或拆洗。清洗机筒一般采用加热机筒清洗法。清洗料一般用塑料原料(或塑料回收料)。对于TPR材料,可用所加工的新料置换出过渡清洗料。在加工注塑过程中,温度的设定是否准确是制品外观和性能好坏的关键。下面是进行TPR加工注塑时温度设定的一些建议。进料区域的温度应设定得相当低,以避免进料口堵塞并让夹带的空气逸出。当使用色母料时为了改善混合状态,应将过渡区域的温度设定在色母料的熔点以上。离注塑喷嘴最近区域的温度应该设定得接近于所需的熔体温度。所以,经过测试,通常TPR产品在各个区域温度的设定范围分别是:料筒为160摄氏度到210摄氏度,喷嘴为180摄氏度到230摄氏度。模具温度应该设定高与注塑区的冷凝温度,这将能避免水分对模具的污染以致制品表面出现的条纹。较高的模具温度通常会导致较长的循环周期,但它能改进焊接线和制品的外观效果,所以。模创模具产品畅销国内。

在注塑成型过程中,龟裂是塑料制品较常见的一种缺点,产生的主要原因是由于应力变形所致。主要有残余应力、外部应力和外部环境所产生的应力变形。(-)残余应力引起的龟裂残余应力主要由于以下三种情况,即充填过剩、脱模推出和金属镶嵌件造成的。作为在充填过剩的情况下产生的龟裂,其解决方法主要可在以下几方面入手:(1)由于直浇口压力损失最小,所以,如果龟裂最主要产生在直浇口附近,则可考虑改用多点分布点浇口、侧浇口及柄形浇口方式。(2)在保证树脂不分解、不劣化的前提下,适当提高树脂温度可以降低熔融粘度,提高流动性,同时也可以降低注射压力,以减小应力。(3)一般情况下,模温较低时容易产生应力,应适当提高温度。但当注射速度较高时,即使模温低一些,也可减低应力的产生。(4)注射和保压时间过长也会产生应力,将其适当缩短或进行Th次保压切换效果较好。(5)非结晶性树脂,如AS树脂、ABS树脂、PMMA树脂等较结晶性树脂如聚乙烯、聚甲醛等容易产生残余应力,应予以注意。(二)外部应力引起的龟裂这里的外部应力,主要是因设计不合理而造成应力集中,特别是在尖角处更需注意。模创模具不断提高产品的质量。黑龙江热流道模具制作

模创模具周边生态环境状况好。模创模具团队从用户需求出发。山西热流道模具供应商

返修或更换推件块。凸模或导柱安装不垂直,重新装配,保证垂直度。折弯边不平直,尺寸不稳定①.增加压线或预折弯工艺②.材料压料力不够,增加压料力③.凸凹模圆角磨损不对称或折弯受力不均匀,调整凸凹模间隙使之均匀、抛光凸凹模圆角④高度尺寸不能小于最小极限尺寸10.弯曲表面挤压料变薄①.凹模圆角太小,增大凹模圆角半径②.凸凹模间隙过小,修正凸凹模间隙11.凹形件底部不平①.材料本身不平整,需校平材料②.顶板和材料接触面积小或顶料力不够,需调整顶料装置,增加顶料力③.凹模内无顶料装置,应增加顶料装置或校正④.加整形工序12.不锈钢翻边变形在制造翻边之前向材料施用优质成形润滑剂,这能令材料更好地从模具中分离出来,在成形时顺畅地在下模表面移动。如此给予材料一个更好的机会去分布被弯曲和被拉伸时产生的应力,防止在成形翻边孔边上出现的变形和翻边孔底部的磨损。13.材料扭曲在材料上冲切大量孔,导致材料平面度不良,成因可能是冲压应力累积。冲切一个孔时,孔周边材料被向下拉伸,令板材上表面拉应力增大,下冲运动也导致板材下表面压应力增大。对于冲少量的孔,结果不明显,但随着冲孔数目的增加,拉应力和压应力也成倍增加直到令材料变形。山西热流道模具供应商

淄博模创模具有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在山东省等地区的五金、工具行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为行业的翘楚,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将引领模创供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!

- 湖北热流道模具制作工艺 2025-07-12

- 江西塑胶热流道模具加工厂 2025-07-08

- 福建热流道模具生产价格 2025-07-07

- 湖南注塑热流道模具价格 2025-07-07

- 四川注塑热流道模具加工厂 2025-07-06

- 济宁塑料热流道模具加工厂 2025-07-06

- 福建热流道模具厂家价格 2025-07-06

- 临沂注塑热流道模具 2025-07-05