压铸件的材料回收是提高资源利用率和减少环境污染的重要措施。压铸件生产过程中会产生废料、废渣和废零件,这些材料可以通过回收再利用,减少资源浪费。常用的回收方法包括熔炼回收、机械回收和化学回收等。熔炼回收是将废料和废零件重新熔炼,制成新的金属材料。机械回收是通过机械加工,将废料和废零件加工成新的零件。化...

- 产地

- 浙江金华

- 品牌

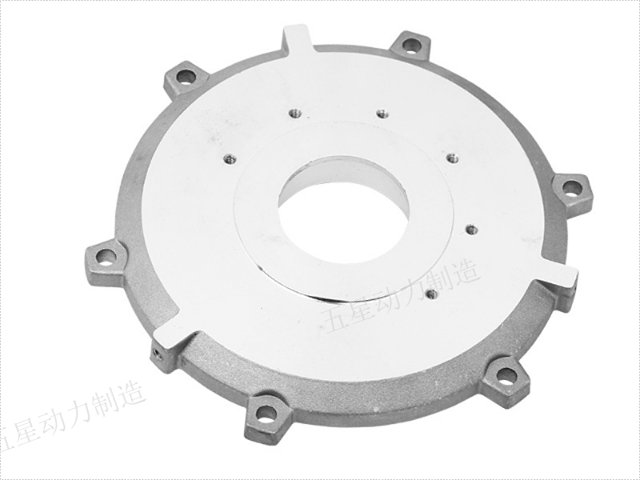

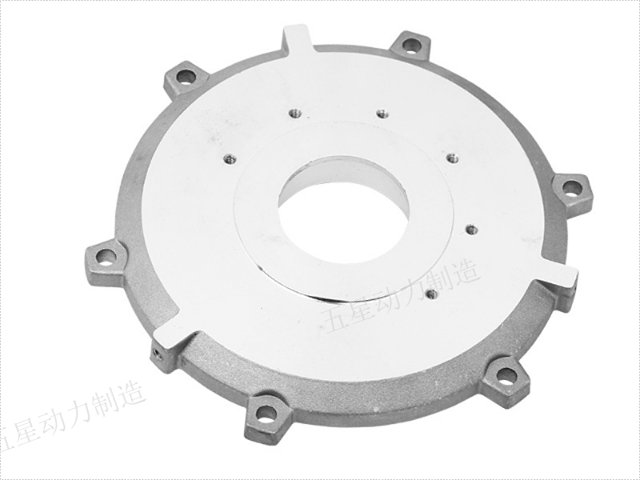

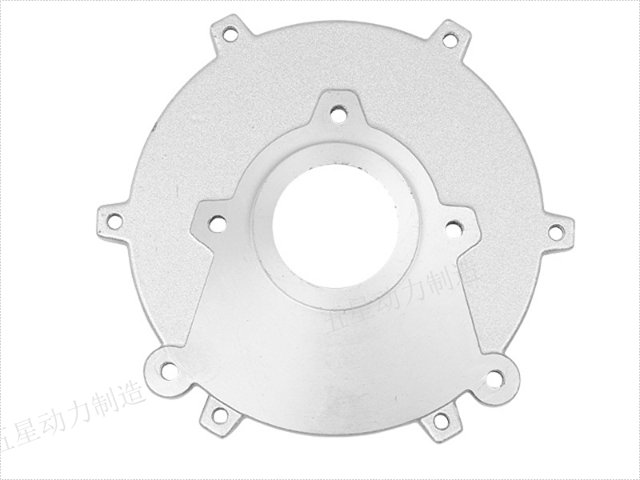

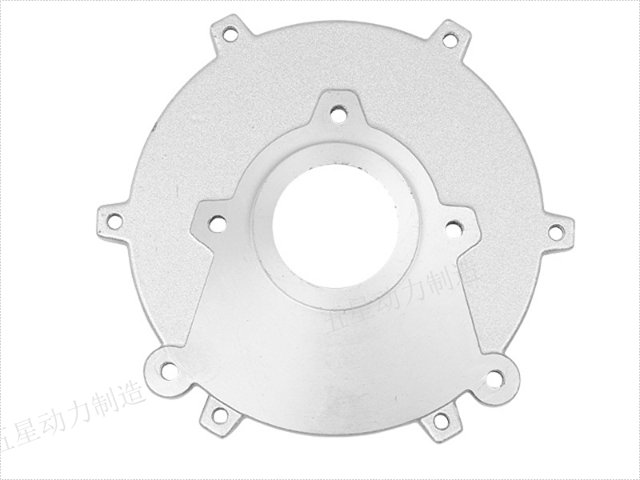

- 五星

- 型号

- 齐全

- 是否定制

- 是

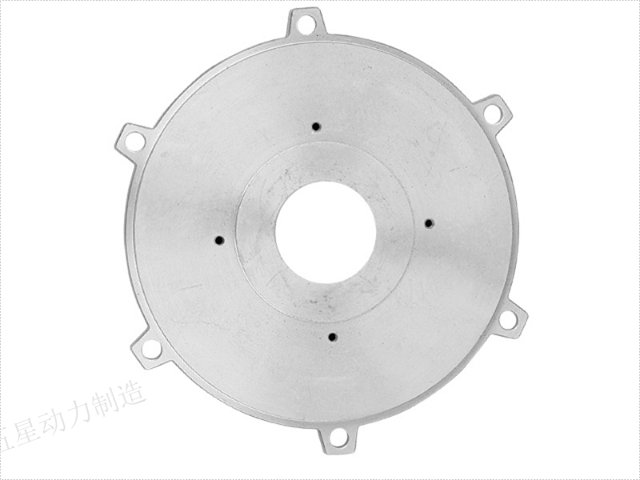

见图5-15c。「」压铸件的设计—DFM要点(十二)字符的相关尺寸字符的大小需要能够保证字符能够顺利充填,较小的字符宽度W为°的脱模斜度θ,如图5-16所示。而字符一般不放置于侧壁,这样会造成字符倒扣,无法脱模。「」压铸件的设计—DFM要点(十二)外螺纹避免全螺纹设计设计外螺纹时,避免全螺纹的设计而是在分型面处设计一个小的平面,如图5-17所示。全螺纹设计容易造成分型面两侧的螺纹对齐困难,因为在分型面处凸、凹模不可能完全对齐。「」压铸件的设计—DFM要点(十二)内螺纹避免直接铸出内螺纹可以铸岀,但这需要特殊的压铸型结构,使得其能够旋转从模具中脱出,这会造成模具和零件费用的增加,内螺纹一般使用机械加工。//内螺纹用机械加工时,容易破坏压铸表面,导致内部气孔的暴露,注意点。压铸件飞边和浇口需要通过操作人员的手工操作、机械加工或者购买昂贵的**设备来去除,成本较高。压铸件的设计需要考虑飞边和浇口去除的方便性,不合理的零件设计会造成飞边和浇口的去除成本大幅提高,甚至超过压铸加工的成本。避免严格的飞边和浇口的去除要求飞边和浇口去除要求越严格,去除的成本就越高,零件的成本也越高,因此在不影响零件的功能及外观等前提下。压铸件加工原料的选用方法。浦江锌压铸件电机左右箱体

改进的设计中零件具有脱模斜度,零件能够顺利脱模。「」压铸件的设计—DFM要点(十二)脱模斜度的设计原则是在允许的范围内,尽量取较大的脱模斜度,因为脱模斜度不足容易发生粘模以及拉模,造成零件外观表面缺陷。需要注意的是压铸件与注射零件不同,因为压铸件没有弹性,压铸件不能强行脱模。常用的三种压铸合金材料铝合金、锌合金、镁合金因为与压铸型的黏着度不同,脱模斜度分别为:铝合金与压铸型的黏着度较大,内表面脱模斜度一般取1°。镁合金与压铸型的黏着度略小于铝合金,内表面脱模斜度一般取°。锌合金与压铸型的黏着度较小,内表面脱模斜度一般取°。压铸件外表面的脱模斜度可以取内表面脱模斜度的2倍,以保证零件脱模时留在凸模侧。避免外部尖角压铸件应当避免外部尖角,外部尖角处不但因为太薄易发生充填不良、金属组织不致密、强度低,而且锋利的尖角容易带来安全问题,对操作人员和消费者造成人身伤害,因此,外部尖角处应当添加一定的圆角,如图5-9所示。「」压铸件的设计—DFM要点(十二)内部圆角设计压铸件应当避免内部任意壁与壁的连接处产生尖角,尖角处应当设计成一定的圆角。金东区锌压铸件电镐模具的质量直接影响压铸件的质量。

压铸件经过精加工后表面有气泡。分析1:可能是由于流道设计不合理,冲击型芯,填充速度过块,造成气体被卷入金属液中难以被排出型腔。检查后发现合金液的导入方向的确不合理,直冲型芯。方案1:改变合金液的导入方向,改为顺着产品壁的方向进料。实施方案1后,气孔有所改善,但还达不到产品要求。分析2:可能是由于压室直径太大导致充满度太低,慢压射速度太高合金液进入型腔以前就已卷入气体。取整模产品,称其重量并计算发现,充满度不足30%。方案2:将原来40mm的压室直径改为30mm,可将压室充满度提高到57%。下图为不同压射速度下铸件的含气量。也可以修改模具将一出二改为一出四,以便增加所浇注的合金液量。改变前40mm压射直径(上)改变后30mm压室直径。

壁厚压铸件的厚度对铸件品质有非常大的危害。以铝合金型材为例子,厚壁比薄壁具备高些的抗压强度和优良的高密度性。因而,在确保铸件有充足的抗压强度和刚度的标准下,应尽量减少其壁厚,并维持壁厚匀称一致。铸件壁过薄时,使金属材料溶接不太好,危害铸件的抗压强度,另外给成形产生艰难;壁厚过大或比较严重不匀称则易造成缩瘪及裂痕。伴随着壁厚的提升,铸件內部出气孔、缩松等缺点也随着增加,一样减少铸件的抗压强度。压铸件的厚度一般以~4mm为宜,壁厚超出6毫米的零件不适合选用铝压铸。强烈推荐选用的少厚度和一切正常现应用的绝大部分为铝压铸件,其壁厚一般操纵在~。锻造圆角和出模斜度锻造圆角压铸件各一部分交叉需有圆角(分析面处以外),使金属材料添充时流动性稳定,汽体非常容易排出来,并可防止因钝角而造成裂痕。针对必须开展电镀工艺和刮涂的压铸件,圆角能够匀称涂层,避免斜角处建筑涂料沉积。压铸件的圆角半经R一般不适合低于毫米,少圆角半经为mm。压铸件的少圆角半经(mm)铝压铸铝合金圆角半经R铝压铸铝合金圆角半经R锌合金材料铝、压铸铝铝锡铝合金合金铜现选用的圆角一般取。锻造圆角半经的测算。压铸件如何处理工艺呢?

铝合金压铸件上要求进行喷涂是很常见的做法,因为优异的涂层能给铝铸件的质量和性能都带来一定的好处,但现在的关键是如何对铝合金压铸件进行喷涂,毕竟稍有差错的话将影响整个涂层良好功效的发挥。如何对铝合金压铸件表面进行喷涂处理?首先,就是铝合金压铸件刷涂前的准备金属性腔壁的表面质量对涂料的附着力是非常重要的,新的金属必须进行彻底的清洗,去油去锈,有起模斜度的部位必须用细砂布抛光和什锦锉,已经使用过的模具也必须将原有的涂层进行彻底的清理。传统的清理的方法已经不能适应现在的流程,人工清理效率低,模具磨损严重。采用喷砂清理法,不*效率高,对涂料的附着力的也有很大的帮助。涂层的绝热性不**取决于涂层的厚度还取决于涂层本身孔隙度。涂层的孔隙度在很大程度上受到所采用的施涂条件和方法的影响,因为涂层中空隙的形成程度基本上是决定于模具型腔表面接触载体水的蒸发速度,模具温度较高时进行喷涂,涂料的高温之间与载体水会有着强烈的反映,一般能获得很大的涂料孔隙度,涂层的绝热性能也会变得更加的好,但由于过高的模具温度会引起强烈的“回弹”,使涂层很难粘附在型腔表面上,致使涂层对铸型的附着力及寿命都会降低。相反。铝合金模板型材模具特点与技术难度。绍兴铝压铸件加工

压铸模具的保养简单吗?浦江锌压铸件电机左右箱体

以排除溢流槽中的金属。模具温度压铸模的温度是影响铸件质量的一个重要因素。模温不当不但影响压铸件的内外质量(如铸件产生气孔、缩孔、疏松、粘膜、晶粒粗大等缺陷),还影响铸件尺寸精度甚至铸件变形,使压铸模出现龟裂,使铸件表面形成难以清理的网状毛刺,影响压铸件的外观质量。以铝合金为例,合金温度在670-710℃浇入铸型。在长期生产实践中总结得出模具较佳温度应控制在浇入铸型温度的40%,铝合金压铸模温度为230~280℃,模具温度在这一范围内有利于获得质量高产铸件。模具一般都不用气体或电加热,而采用预热冷却装置。这些装置是按照要求用油作介质,对模具进行预热和冷却的。成型零件尺寸的决定计算压铸零件尺寸时选用压铸材料的收缩率要符合实际,不然会导致生产的产品不合格。必要时通过试验模具实测之后再计算压铸件的尺寸。对于高精度的产品,甚至要把模具压铸零件材料的热膨胀以及产品压铸后保存,使用环境对产品尺寸精度的影响考虑在内。分型面位置的决定分型面的位置会影响到模具加工、排气、产品脱模等。通常分型面会在产品上留下一条痕迹线,影响产品的表面质量及尺寸精度。因此,设计分型面位置时,除考虑到产品脱模、模具加工、排气等问题外。浦江锌压铸件电机左右箱体

浙江五星动力制造有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在浙江省等地区的五金、工具中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同浙江五星动力制造供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 兰溪压铸件供应商 2025-05-12

- 湖州压铸件报价表 2025-05-12

- 东阳电动车压铸件轮毂 2025-05-12

- 兰溪锌压铸件推车托板 2025-05-12

- 批发压铸件涡轮壳 2025-05-12

- 金华质量压铸件端盖毂盖 2025-05-11

- 兰溪生产压铸件电镐减速箱 2025-05-11

- 浙江质量压铸件减速箱 2025-05-11

- 永康合金压铸件电机左右箱体 2025-05-11

- 浦江合金压铸件端盖毂盖 2025-05-11

- 东阳电机压铸件端盖毂盖 2025-05-11

- 电动车压铸件减速箱 2025-05-11

-

磐安电动工具压铸件汽车配件 2025-05-11 03:01:34压铸件的创新应用是推动行业发展的重要动力。随着新材料、新工艺和新技术的不断涌现,压铸件的应用领域不断扩大。例如,3D打印技术与压铸工艺的结合,可以实现复杂形状零件的快速制造。纳米材料的应用可以提高压铸件的强度和耐磨性。智能化技术的应用可以实现压铸件的在线检测和质量控制。此外,压铸件在新能源、医疗器械...

-

浙江压铸件报价 2025-05-11 09:01:51压铸件的生产工艺主要包括冷室压铸和热室压铸两种基本方式。冷室压铸中,金属液由手工或自动浇注装置浇入压室内,然后压射冲头前进,将金属液压入型腔。这种方式适用于熔点较高的金属材料,如铝合金、镁合金等,能够生产较大尺寸和重量的压铸件。热室压铸工艺则是压室垂直于坩埚内,金属液通过压室上的进料口自动流入压室,...

-

武义专业压铸件推车托板 2025-05-11 11:01:31压铸件的制造过程需要严格控制工艺参数。在压铸件的制造过程中,需要严格控制熔化温度、注射速度、压力和冷却时间等工艺参数。这些参数的控制直接影响到零件的质量和性能。因此,良好的工艺控制是保证压铸件质量的关键。压铸件在未来的发展趋势中将更加注重环保和可持续性。随着环保意识的增强,压铸件制造过程中的能源消耗...

-

浦江批发压铸件电机机壳 2025-05-11 05:01:21压铸件广泛应用于汽车、电子、家电、航空航天等行业。在汽车行业中,压铸件用于制造发动机缸体、变速箱壳体、轮毂等部件,具有轻量化、强度高和高精度的特点。在电子行业中,压铸件用于制造手机外壳、笔记本电脑外壳、散热片等,具有良好的导热性和电磁屏蔽性能。在家电行业中,压铸件用于制造洗衣机、冰箱、空调等设备的零...

-

温州电动压铸加工

2025-06-02 -

温州金属压铸加工机器

2025-06-02 -

绍兴锌合金压铸加工工厂

2025-06-02 -

湖州电动压铸加工机器

2025-06-02 -

安徽铝合金压铸加工工序

2025-06-01 -

绍兴锌压铸加工设备

2025-06-01 -

宁波不锈钢压铸加工

2025-06-01 -

温州精密压铸加工设备

2025-06-01 -

压铸加工

2025-06-01