- 品牌

- 凯思金

- 型号

- 齐全

并网注塑成型技术的定义并网注塑成型技术是一种将多个注塑机联网,通过控制系统实现统一管理和调度,以实现多品种、小批量灵活生产的制造方法。它结合了自动化、智能化和物联网技术,提高了生产效率和灵活性。并网注塑成型技术的特点高效性:通过控制系统对多个注塑机进行统一调度,实现生产过程的自动化和智能化,提高生产效率。灵活性:并网注塑成型技术可以适应多品种、小批量的生产需求,通过快速更换模具和原料,实现不同产品的快速切换。智能化:利用物联网技术和数据分析,实时监测生产过程中的各项参数,实现生产过程的精确控制和优化。并网注塑成型技术的实现方式并网注塑成型技术的实现方式主要包括设备互联、数据共享和控制等。通过物联网技术,实现注塑机、辅助设备和智能化管理系统等设备的互联互通,方便控制系统对设备进行远程监控与管理。同时,通过数据共享,实现各部门之间的协同工作,提高生产效率。 包胶注塑成型中,需确保塑料与包覆材料之间的界面强度。黄江注塑成型定做

以下是一个关于透明罩注塑成型过程中流痕控制的实际案例分析:案例背景:某公司生产的一款透明罩产品,在注塑成型过程中经常出现流痕问题。这些流痕不仅影响了产品的外观质量,还降低了其光学性能。为了解决这个问题,公司组织技术人员对注塑过程进行了完全分析和优化。分析过程:模具检查:技术人员首先对模具进行了检查,发现模具的浇口位置设计不合理,导致熔体在流动过程中产生了湍流和回流。同时,模具的排气条件也不佳,存在较多的气穴和死角。工艺参数调整:技术人员对注塑工艺参数进行了调整。他们适当降低了注塑速度和注射压力,同时增加了保压时间和料温。这些调整旨在改善熔体的流动性能,减少其在流动过程中的剪切和翻滚。原材料优化:技术人员还对原材料进行了优化。他们选择了流动性更好、挥发性更低的原材料,并添加了适量的润滑剂以改善其流动性能。优化效果:经过上述优化措施的实施,该公司成功解决了透明罩注塑成型过程中的流痕问题。优化后的产品外观质量得到了明显提升,光学性能也得到了有效保障。 黄江注塑成型定做音箱注塑成型过程中,需注重模具的冷却设计,以保证产品质量。

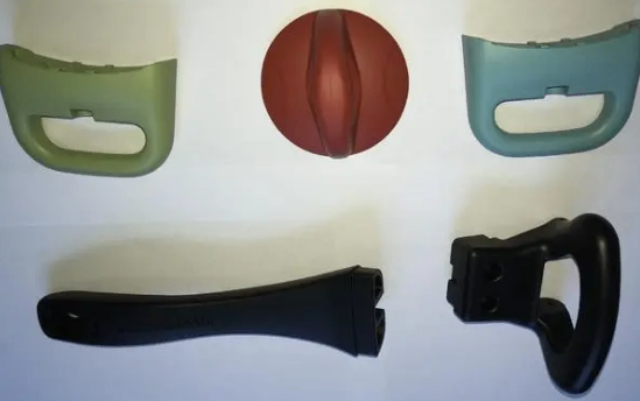

汽车制造领域在汽车制造领域,并网注塑成型技术可以应用于生产多种汽车零部件,如仪表板、门板、保险杠等。通过快速更换模具和原料,可以实现不同车型零部件的快速切换,满足汽车制造企业对多品种、小批量生产的需求。医疗器械领域医疗器械中的高精度部件对制造精度和一致性要求极高。并网注塑成型技术可以确保这些部件的制造精度和一致性,同时满足医疗器械企业对多品种、小批量生产的需求。通过快速更换模具和原料,可以生产不同型号、不同规格的医疗器械部件。电子产品领域在电子产品领域,并网注塑成型技术可以应用于生产手机、相机等产品的外壳和按键等部件。这些部件通常具有复杂的形状和较高的精度要求。并网注塑成型技术可以确保这些部件的制造精度和一致性,同时满足电子产品企业对多品种、小批量生产的需求。家电制造领域家电产品中的外壳、面板等部件也大量采用注塑成型技术。并网注塑成型技术可以应用于生产这些部件,通过快速更换模具和原料,实现不同型号、不同规格的家电产品的快速切换。

注塑速度是影响透明罩注塑成型过程中流痕产生的重要因素之一。注塑速度的变化会直接影响熔体在模具型腔内的流动状态,从而影响流痕的产生。注塑速度过快:当注塑速度过快时,熔体会以较高的速度注入模具型腔,导致熔体在流动过程中产生较大的剪切力和摩擦力。这些力会使熔体温度升高,加速熔体的冷却和凝固,从而在塑件表面形成明显的流痕。此外,注塑速度过快还可能导致熔体在模具型腔内产生湍流,进一步加剧流痕的产生。注塑速度过慢:当注塑速度过慢时,熔体在模具型腔内的流动时间会延长,导致熔体在流动过程中有更多的机会与型腔壁面接触并冷却。这会使熔体的流动性变差,增加熔体在流动过程中产生翻滚和剪切的可能性,从而在塑件表面形成流痕。此外,注塑速度过慢还可能导致熔体在模具型腔内产生滞留和回流,进一步加剧流痕的产生。因此,为了有效控制流痕的产生,需要合理控制注塑速度。在注塑过程中,应根据熔体的流动性能、模具的设计以及产品的要求等因素,选择合适的注塑速度。 灯罩外壳注塑成型中,添加抗紫外线剂可延长产品使用寿命。

塑料与包覆材料的相容性极性匹配:极性相似的塑料与包覆材料更容易相互结合,形成强界面。因此,在选择材料时,应优先考虑极性相似的塑料与包覆材料组合。化学结构匹配:具有相似化学结构的塑料与包覆材料在界面处更容易形成化学键合,从而提高界面强度。塑料与包覆材料的热性能熔点与流动性:包覆材料的熔点应低于基体材料的熔点,以确保在注塑过程中包覆材料能够充分流动并覆盖基体材料表面。同时,两种材料的流动性应相匹配,以避免注塑过程中出现填充不均或气泡等问题。热膨胀系数匹配:热膨胀系数相近的塑料与包覆材料在温度变化时能够保持界面处的紧密结合,从而避免分层或开裂。塑料与包覆材料的机械性能弹性模量匹配:弹性模量相近的塑料与包覆材料在受力时能够保持界面处的协调变形,从而提高制品的整体力学性能。韧性匹配:韧性较好的塑料与包覆材料在受到冲击或拉伸时能够吸收更多的能量,从而提高制品的抗冲击性和耐拉伸性。 二次包胶注塑成型技术可用于制造具有多层结构的复杂塑料制品。黄江注塑成型定做

音箱注塑成型过程中,需注重模具的排气设计,以避免产品内部气泡。黄江注塑成型定做

注塑温度与压力注塑温度:注塑温度是影响塑料与包覆材料界面强度的重要因素。过高的注塑温度可能导致材料降解,降低界面强度;而过低的注塑温度则可能导致材料流动不充分,形成弱界面。因此,应根据材料的热性能和流动性选择合适的注塑温度。注塑压力:注塑压力的大小直接影响塑料与包覆材料在模具中的填充情况和界面结合情况。适当的注塑压力可以确保材料充分填充模具并形成良好的界面结合。然而,过高的注塑压力可能导致材料过度压缩或产生内应力,降低界面强度。模具设计与制造模具结构:模具的结构设计应确保塑料与包覆材料在注塑过程中能够充分接触并紧密结合。同时,模具的流道设计应合理,以避免材料在流动过程中产生涡流或滞留现象。模具材料:模具材料的选择应满足耐高温、耐腐蚀、耐磨损等要求。同时,模具的表面处理(如抛光、氮化等)可以提高模具的精度和光洁度,从而改善塑料与包覆材料的界面结合情况。注射速度与保压时间注射速度:注射速度的快慢直接影响塑料与包覆材料在模具中的填充速度和填充情况。适当的注射速度可以确保材料充分填充模具并形成良好的界面结合。然而,过快的注射速度可能导致材料在模具中产生剪切热和应力集中现象,降低界面强度。 黄江注塑成型定做

- 蓝牙耳机注塑成型生产厂 2025-07-13

- 塑胶齿轮注塑成型定作 2025-07-13

- 谢岗注塑成型定作 2025-07-12

- 塑胶家电注塑成型 2025-07-12

- 黄江亚克力注塑成型 2025-07-12

- 黄江透明注塑成型 2025-07-12

- 樟木头透明罩注塑成型 2025-07-12

- 松山湖亚克力注塑成型 2025-07-11

- 塑胶齿轮注塑成型价格 2025-07-11

- 广州注塑成型定制 2025-07-11

- 智能锁注塑成型 2025-07-11

- 大朗注塑成型公司 2025-07-11