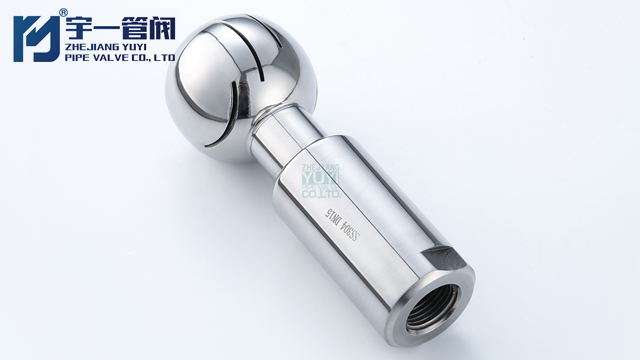

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

两者表现各有特点。旋转清洗球因高速运转和高压喷射,能耗相对较高,但单次清洁效率高,减少了设备停机时间;静态清洗装置能耗较低,但由于清洁时间长、效果不佳,可能需多次重复清洗,总体能耗与成本未必更低。维护方面,旋转清洗球的运动部件较多,需定期检查驱动轴、轴承和喷嘴,维护成本略高;静态清洗装置结构简单,维护相对容易,但喷头易堵塞,且长期使用后喷射角度可能偏移,影响清洁效果。旋转清洗球在效率、覆盖和适应性上表现优异,适合复杂工况与高效清洁需求;静态清洗装置则在简单场景、低能耗需求下具备一定优势,企业可根据实际需求选择合适的清洁设备。设备的性能差异?若你想结合具体行业场景,或从成本细分项进一步探讨,欢迎随时与我交流。旋转清洗球的耐磨性能佳,长期使用也不易损坏,使用寿命长。温州食品级旋转清洗球供应

在生物制药洁净车间,任何微生物污染都可能导致药品失效甚至危害患者健康。旋转清洗球作为关键清洁设备,其无菌验证是保障药品生产安全的环节。通过严格的验证标准、科学的流程和先进技术手段,确保旋转清洗球清洁效果符合无菌要求。无菌验证首先需遵循国际通用标准,如欧盟GMP(良好生产规范)、美国FDA21CFRPart210/211以及中国GMP附录《无菌药品》。这些标准明确规定,生物制药设备清洁后,微生物残留需控制在极低水平,且不得检出特定指示菌。针对旋转清洗球,验证需涵盖清洁程序有效性、材质安全性及清洁后设备表面微生物负载检测等内容。验证流程分为三个阶段:预确认、运行确认和性能确认。预确认阶段,检查清洗球材质是否符合生物兼容性要求,如采用316L不锈钢或符合USPClassVI标准的工程塑料,确保无金属离子或其他物质析出污染药品;同时验证清洗球与洁净车间CIP(在线清洗)系统的适配性。运行确认阶段,测试清洗球在不同工况下的运行参数,包括旋转速度、喷射压力、清洗时间等,确保设备稳定运行且符合设计要求。性能确认阶段为关键,通过涂抹法、接触碟法等采样方式,对清洁后的设备表面进行微生物检测,必要时还会进行挑战性试验。 温州食品级旋转清洗球供应小型旋转清洗球适用于实验室玻璃器皿等精细设备的高效清洗。

在工业清洁中,旋转清洗球的喷射模式直接影响清洁效率与效果。连续喷射和脉冲喷射是两种常见模式,它们在原理、适用性和成本效益上各有优劣。连续喷射模式以恒定的水流压力和流量持续冲刷设备表面,形成稳定的清洁覆盖。其优势在于清洁均匀性强,适用于表面平整度高、污垢分布均匀的设备,如食品饮料行业的储罐、管道。持续的水流可快速带走松散污垢,防止二次附着,对于油脂、浮尘等易冲洗的污渍效果。此外,连续喷射操作简单,无需复杂的控制系统,设备成本较低。然而,该模式在应对顽固污垢时存在局限性,持续的水流容易分散冲击力,难以有效击碎厚层结垢或硬化污渍,且在清洁完成后可能因水流残留导致清洁液浪费,增加运行成本。脉冲喷射模式则通过周期性的高压水射流冲击,产生瞬间强冲击力。该模式在顽固污垢方面表现突出,高频脉冲产生的水锤效应能有效破碎结垢、剥离生物膜,适用于化工反应釜、油田管道等污垢附着力强的场景。例如,在水泥生产线回转窑的清洁中,脉冲喷射可将顽固水泥垢的效率提升40%以上。同时,脉冲喷射的间歇性工作方式可降低整体能耗,减少水资源和清洁剂消耗。但其劣势在于清洁覆盖的均匀性不足,若脉冲频率设置不当,易出现清洁盲区。

乳品加工管道因输送高蛋白质、高脂肪的液态物料,易残留污垢并滋生微生物,清洁难度大。将旋转清洗球集成至在线清洗(CIP)系统,可实现乳品加工管道的高效、自动化清洁,保障食品安全与生产连续性。在集成设计上,旋转清洗球需与CIP系统的管道布局、流量控制及控制系统深度适配。针对乳品管道管径多样(通常为DN25-DN100)的特点,选用不同规格的清洗球,其尺寸精确匹配管道内径,确保水流喷射覆盖无死角。同时,采用快装式连接头,实现清洗球与管道的快速对接与拆卸,便于维护和检修。在控制系统集成方面,清洗球与CIP系统的PLC(可编程逻辑控制器)相连,操作人员通过控制面板预设清洗程序,包括清洗时间、旋转速度、喷射压力等参数,系统自动控制清洗球按流程运行。集成后的清洗流程分为预冲洗、碱洗、酸洗、漂洗和消毒五个阶段。预冲洗阶段,常温清水以30-40bar压力对管道进行初步冲洗,去除表面浮料;碱洗环节,60-70℃的碱性清洁剂在80-100bar压力下,配合清洗球180-220转/分钟的高速旋转,有效溶解蛋白质、脂肪等顽固污垢;酸洗阶段使用酸性清洁剂去除管道内壁的无机盐沉淀;漂洗过程用去离子水彻底清洁剂残留;采用85℃以上的热水或食品级消毒剂进行消毒杀菌。 旋转清洗球的喷射水流压力可调,满足不同污渍的清洗需求。

在化工、能源、食品加工等行业,设备表面的顽固污渍,如结垢、硬化油污、聚合物残留等,不仅影响设备性能,还可能滋生细菌、引发安全隐患。高压旋转清洗球以强劲的冲刷力与高效的清洁模式,成为攻克顽固污渍的利器。高压旋转清洗球的优势源于其独特的高压喷射技术。该清洗球可承受并输出高达100bar甚至更高的压力,远超普通清洗球。当高压清洁液通过球体内部精密设计的导流系统,经特制喷嘴高速喷出时,瞬间形成具有强大动能的高压水射流。这种水射流能产生高达数吨每平方米的冲击力,如同“水刀”般精细切割、击碎顽固污渍。在石油炼化行业的储油罐清洁中,面对罐壁上厚重的沥青状油污和沉积物,高压旋转清洗球以80bar的压力喷射水流,可快速剥离污垢,清洁效率是普通清洗球的3倍以上。其结构设计也为顽固污渍提供有力支撑。采用高强度合金钢或特种工程塑料材质,确保球体在高压环境下稳定运行,不易变形或破裂。内部驱动系统经过强化,即便在高压水流冲击下,仍能保持高速且稳定的旋转,使高压水射流以360度无死角的方式覆盖设备表面。同时,喷嘴采用耐磨材料制成,具备防堵塞设计,即使清洁液中含有杂质,也能保证高压喷射的稳定性和持续性。在实际应用场景中。 在制药行业,旋转清洗球能高效清洁反应釜,确保设备洁净度达标。温州食品级旋转清洗球供应

旋转清洗球的清洗效率比传统清洗方式提升数倍,节省人力和时间。温州食品级旋转清洗球供应

化工生产中,设备长期接触强酸、强碱、有机溶剂等腐蚀性介质,普通清洁工具难以胜任设备清洁工作,极易因腐蚀失效。耐腐蚀旋转清洗球凭借的抗腐蚀性能和高效清洁能力,成为化工设备清洁的。在材质选择上,耐腐蚀旋转清洗球采用特殊材料配方。阀体多选用316L不锈钢、双相不锈钢或钛合金,这些材料不仅具备度和良好的机械性能,更能有效抵御氯离子、硫酸根离子等腐蚀性介质的侵蚀。以316L不锈钢为例,其钼元素含量的提升使其耐点蚀和缝隙腐蚀能力增强,适用于常见的酸碱环境;钛合金则凭借表面形成的致密氧化膜,在强氧化性酸、海水等极端介质中表现优异。隔膜和密封件采用聚四氟乙烯(PTFE)、全氟橡胶(FFKM)等高分子材料,这些材料具有极强的化学惰性,对几乎所有化学品都呈现出优异的耐受性,从根本上避免了清洁过程中因材质腐蚀导致的设备污染和清洗球损坏。结构设计上,耐腐蚀旋转清洗球优化流体通道,减少介质残留与腐蚀风险。其内壁采用镜面抛光工艺,粗糙度极低,避免污垢附着和腐蚀介质滞留;流道采用流线型设计,降低流体阻力,减少清洁液残留,防止局部腐蚀。此外,部分产品还配备可拆卸式结构,便于定期检查和更换易损部件,进一步延长使用寿命。在实际应用中。 温州食品级旋转清洗球供应

- 浙江内螺纹旋转清洗球询价 2025-06-18

- 浙江快装旋转清洗球厂商 2025-06-15

- 浙江不锈钢旋转清洗球报价 2025-06-14

- 360度旋转清洗球质量 2025-05-31

- 浙江插销旋转清洗球生产厂家 2025-05-29

- 不锈钢旋转清洗球 2025-05-29

- 温州插销旋转清洗球批量 2025-05-29

- 浙江卡箍式旋转清洗球批量 2025-05-28

- 浙江SS304旋转清洗球3A标准 2025-05-28

- 浙江内螺纹旋转清洗球厂商 2025-05-27

- 双卡盘旋转清洗球供应 2025-05-26

- 360度旋转清洗球宇一管阀 2025-05-25