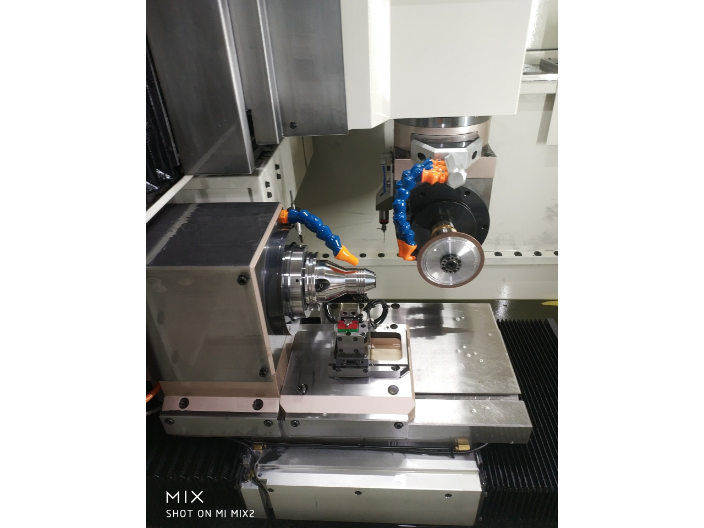

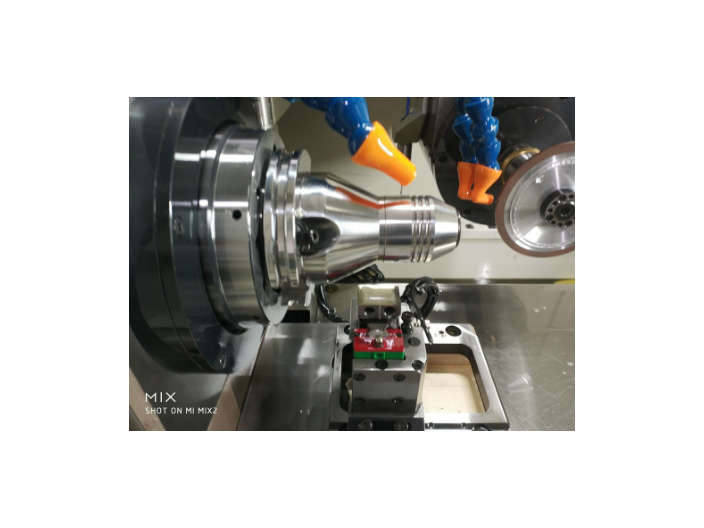

**电主轴选型中飞鸽产品的竞争力分析**在选择电主轴时,Fiege飞鸽系列因其高性价比和技术成熟度成为众多厂商的优先选择。与同类产品相比,飞鸽电主轴在功率密度、能效比和寿命指标上表现突出,其专门设计的转子设计降低了涡流损耗,节能效果明显。同时,飞鸽提供丰富的型号覆盖不同扭矩和转速需求,从低速大扭矩的重切削到超高速精加工均可匹配。售后服务方面,飞鸽建立了全球技术支持网络,提供快速响应的维修与备件供应,降低了用户的运营成本。此外,其开放的接口协议便于与主流数控系统兼容,减少了设备集成难度。电主轴温度升高时,控制系统自动增加冷却介质的流量,提高散热效率;当温度降低到一定程度时自动减少流量。常德复合机床电主轴

**SKF磁悬浮电主轴的技术颠覆**SKF近期发布的ActiveMagneticBearing(AMB)电主轴意味着下一代主轴技术的方向。其完全无接触的磁悬浮轴承通过32位DSP控制器实时调节电磁场,不只消除机械摩擦,更实现传统轴承无法企及的200,000rpm极限转速。在医用微型钻头磨削测试中,该主轴加工的0.3mm直径钻头圆度误差只有0.15μm。AMB系统的创新性在于其自学习能力:主轴在首运行时自动扫描临界转速点,并建立专属的振动抑制数据库。当检测到刀具断裂等异常工况时,能在5ms内启动安全悬浮模式,避免价值百万的工件报废。SKF还为该系列开发了真空兼容版本,专门用于航天复合材料铺丝机的超洁净环境,残余振动控制在0.02μm以下,远超NASA标准要求。郑州特种机床电主轴供应商这些检测结果为确定故障原因和制定维修方案提供了重要的依据!

电主轴转速波动大的原因分析与系统解决方案电主轴转速波动是影响加工精度和表面质量的关键问题,通常表现为转速周期性波动或突然跳变,严重时会导致工件尺寸超差、刀具异常磨损甚至主轴损坏。转速波动问题涉及机械、电气和控制系统的多方面因素,需要系统性诊断和针对性解决。常见原因及诊断方法电源与驱动问题电压不稳定:电网电压波动超过±10%会导致主轴电机输出扭矩不稳定,需检查供电线路或加装稳压器。驱动器参数失配:PID调节参数设置不当(如积分时间过长)会引起转速振荡,可通过示波器观察电流波形诊断。编码器信号干扰:编码器电缆未采用双绞屏蔽线时,易受变频器高频干扰,表现为转速随机跳变。机械系统故障轴承磨损:轴承滚道出现点蚀或保持架变形时,旋转阻力周期性变化,可用振动频谱分析检测(特征频率为轴承故障频率)。

高精度电主轴:精密加工的主要动力电主轴作为现代数控机床的主要功能部件,其精度直接影响加工质量。SKF高精度电主轴采用先进的动平衡技术,转速波动控制在0.5%以内,径向跳动精度达到0.002mm,满足超精密加工需求。电主轴内置高灵敏度温度传感器,配合智能冷却系统,确保长时间运转温度稳定。特别设计的陶瓷轴承大幅降低了摩擦系数,延长了电主轴使用寿命。这款电主轴特别适合精密模具、航空航天零部件等对精度要求极高的加工领域。五轴联动加工中心采用高速电主轴,可完成复杂曲面高效切削。

解决方案:更换切削液并加装水质处理装置;将润滑间隔调整为8小时油脂润滑+连续气雾冷却;优化工艺路线,分三次走刀完成粗加工。实施后主轴温度稳定在55℃以下,刀具寿命提升40%,生产效率提高25%。结论电主轴温度过高报警的处理需要采取系统化方法,从故障诊断到维修实施,再到预防措施建立,形成完整的解决方案闭环。现代智能电主轴通过集成温度传感器、流量计和振动监测等装置,配合专业的维护保养计划,已能将温度故障率控制在1%以下。关键是要建立"监测-预警-处理-优化"的全流程管理体系,确保电主轴在适宜的温度区间稳定运行。加装扭矩传感器实现闭环控制,当检测到负载突变时,驱动器瞬时提升电流输出。应用前馈控制算法,根据G代码预判切削力变化并提前调整转速。某五轴机床通过此技术将波动控制在±5rpm内。气冷系统通过压缩空气或冷风对主轴进行冷却。这种方式适用于一些对冷却要求不高的场合作为辅助冷却方式。伺服机床电主轴怎么样

医疗器械微型零件加工需使用小直径电主轴,确保细节成型。常德复合机床电主轴

在某新能源汽车电机生产车间,一条价值千万的自动化产线突然陷入沉寂——电主轴突发故障导致全线停机,维修团队争分夺秒抢修8小时后,企业损失已超45万元。这种“心跳骤停”式的生产危机,正是许多高负荷制造企业的噩梦。停机1小时=蒸发20万利润?据《2024中国制造产业报告》数据显示,在汽车零部件、航空航天等连续作业领域,电主轴故障导致的非计划停机,平均每小时造成直接经济损失20万元,间接订单延误损失更难以估量。传统电主轴在应对24小时不间断加工、重载切削及高温高湿环境时,往往因金属疲劳、润滑失效等问题停机,成为制约产能释放的瓶颈。SKF新一代智能电主轴的“双突破”变革面对这一行业顽疾,SKF集团近日推出的智能电主轴系列交出了一份颠覆性答卷:通过创新性的混合驱动技术与智能温控系统,实现主要部件寿命延长50%、**整体能耗降低20%**的双重突破。在江苏某精密铸造企业的实测中,搭载该技术的生产线连续运转12000小时后,主轴径向跳动误差仍稳定在,较行业标准提升3倍精度保持率。这项技术突破的背后,是SKF工程师对工业痛点的深度解构。传统电主轴在重载切削时,瞬时负载波动可达额定值的300%,极易引发轴承滚道微裂纹。 常德复合机床电主轴