- 品牌

- transfluid,temaflex,tema

- 型号

- 齐全

- 加工定制

- 是

- 厂家

- 上海特马液压设备有限公司

极端环境下的可靠运行能力,使数控弯管机在特种工程领域展现出不可替代性。高原型设备配备涡轮增压伺服电机,在海拔 4500 米的青藏铁路施工中,仍能保持 DN40 钢管的弯曲精度在 ±0.5° 以内,较普通机型故障率降低 70%。海洋工程专门机采用 IP68 防护等级的电气柜与防盐雾涂层,某深海钻井平台使用其加工的镍基合金弯管,经 1500 米水深压力测试无泄漏现象。而在核工业领域,设备通过辐射抗性认证,关键部件可耐受 10^4Gy 的辐射剂量,在核电站蒸汽管道改造中,配合镭射跟踪仪实现了弯曲角度的微米级校准,保障了核安全要求。新能源光伏支架生产中,设备低温弯曲工艺避免铝合金管材高温变形。崇明区自动弯管机定制

高精度的弯管加工离不开全自动弯管机的多维度误差控制技术。设备采用光栅尺实时检测管材的送料长度,精度可达 ±0.1mm,配合伺服电机对弯曲角度的闭环控制,能将角度误差控制在 ±0.5° 以内。对于壁厚较薄的不锈钢管材或易变形的铜合金管材,设备还会启动防皱板与芯棒辅助系统,通过机械支撑减少管材弯曲时的截面变形。在某汽车零部件工厂的实测数据中,该类设备加工的 2000 件铝合金燃油管,首件合格率达到 98.7%,远超人工弯管 75% 左右的合格率,充分体现了自动化加工在精度控制上的明显优势。闵行区特马弗莱克斯弯管机定做数控弯管机的柔性夹具,可适配圆形、方形等多种截面管材。

数控弯管机的智能化升级正推动其向 “工业 4.0” 制造终端演进,设备搭载的边缘计算模块可实现全流程数据采集与分析。在汽车排气系统生产线中,多台数控弯管机通过 5G 网络互联,将弯曲压力、模具温度、管材损耗率等数据实时上传至云端平台,AI 算法据此优化生产排程,使设备综合效率(OEE)提升 22%。设备还集成了视觉检测功能,线阵相机在管材弯曲过程中实时扫描表面,通过深度学习模型识别 0.1mm 级的细微裂纹,某新能源汽车电池冷却管生产线应用该技术后,产品出厂不良率从 0.3% 降至 0.02%。这种智能化升级不只提升了单机加工精度,更使数控弯管机成为连接工厂数字化系统的关键节点。

智能模具管理系统为数控弯管机的高效运行提供了底层支撑,通过物联网技术实现模具全生命周期管控。模具内置的 RFID 芯片存储了使用次数、磨损数据等信息,当某汽车配件厂的弯曲模具使用达 8000 次时,系统自动推送更换预警,使模具寿命利用率提升 25%。温度传感器实时监测模具工作温度,当铝合金管弯曲导致模具温升超过 60℃时,冷却系统自动启动,避免因模具过热造成管材表面划伤。可视化模具库管理系统还能根据生产计划自动推荐匹配模具,将模具准备时间从 20 分钟缩短至 5 分钟,适应多品种小批量的生产需求。船舶制造使用数控弯管机,完成超长、大口径管件的高精度弯曲。

针对高硬度与易断裂材料的弯曲加工,全自动弯管机通过工艺创新突破了传统技术瓶颈。加工钛合金航空管材时,设备采用分步渐进弯曲工艺,将单次弯曲角度控制在 15° 以内,配合脉冲式润滑系统,在模具与管材接触面形成微米级润滑膜,有效避免材料晶格损伤。某航空发动机制造商应用该技术后,钛合金油管的弯曲合格率从 68% 提升至 96%,经超声波探伤检测,管件内部未发现微裂纹等缺陷。对于碳纤维复合材料管材,设备则采用低温弯曲技术,通过内置冷却装置将模具温度控制在 - 20℃,利用材料低温脆性降低弯曲应力,成功解决了复合材料易分层的加工难题。全自动弯管机的六轴联动控制,可一次性成型复杂空间曲线管件。崇明区特马液压弯管机销售电话

医疗器械制造中,数控弯管机以洁净工艺加工医用气体管路。崇明区自动弯管机定制

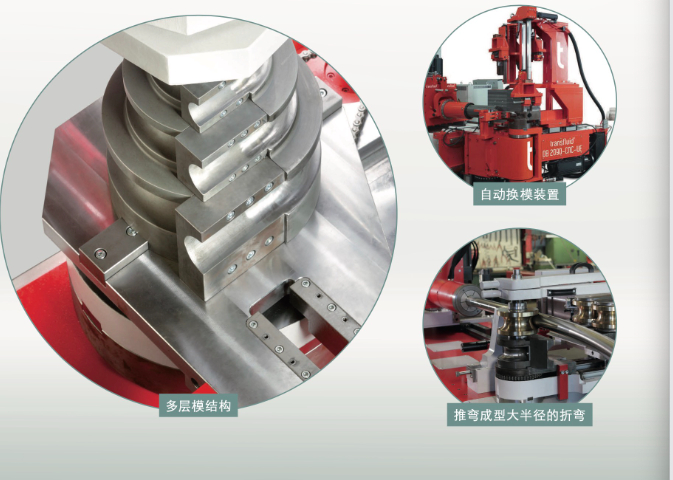

模具快速更换技术明显提升了数控弯管机的生产柔性,通过机械结构创新实现 “分钟级” 换型。采用燕尾槽 + 液压锁紧的模具安装系统,操作人员无需使用工具即可在 3 分钟内完成弯曲模、防皱模的同步更换,某轨道交通配件厂借此实现了从地铁扶手管(R=100mm)到高铁制动管(R=30mm)的快速切换,单日完成 8 个品种生产。模具定位采用激光校准技术,更换后系统自动扫描模具基准面,10 秒内完成精度补偿,首件合格率保持在 98% 以上,彻底改变了传统弯管机换模后需多次试弯的低效模式。崇明区自动弯管机定制

- 崇明区特马弗莱克斯弯管机售后 2025-06-28

- 常州数控弯管机价格 2025-06-28

- 松江区自动弯管机销售电话 2025-06-28

- 浦东新区机器人弯管机报价 2025-06-28

- 嘉定区特马液压弯管机公司 2025-06-28

- 浦东新区Transfluid弯管机报价 2025-06-28

- 青浦区德国全斯福弯管机公司 2025-06-28

- 宝山区机器人弯管机设计 2025-06-28

- 徐汇区数控弯管机销售电话 2025-06-28

- 杭州数控弯管机定做 2025-06-28

- 黄浦区机器人弯管机多少钱一台 2025-06-28

- 崇明区特马弯管机报价 2025-06-28