- 品牌

- 汉牌智能

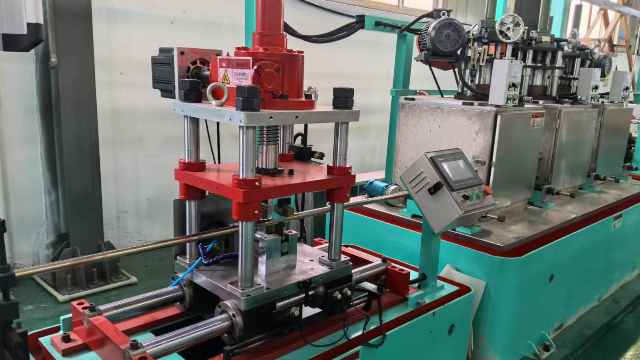

- 型号

- GP40

- 种类

- 冷弯机

- 抗拉强度

- 500MPa~590MPa

- 执行标准

- 国标

- 加工定制

- 是

- 是否进口

- 否

- 用途范围

- 机械制造,核电,化工设备,金属制品,结构制管

- 重量

- 10000

- 产品规格

- GP40

- 产地

- 广东

- 不锈钢制管机

- 不锈钢制管机

不锈钢制管机的维护保养要点:定期对不锈钢制管机进行维护保养是确保其正常运行和延长使用寿命的关键。首先,要对设备的机械部件进行检查和保养。例如,定期检查放卷装置、矫平机、成型机、定径机和切断装置的传动链条、皮带、齿轮等部件的磨损情况,及时更换磨损严重的部件,并添加适量的润滑剂,保证机械传动的顺畅。对于设备的辊子,要定期检查其表面的磨损和划伤情况,如有必要,进行修复或更换。其次,要对电气系统进行维护。检查电气线路是否有老化、破损现象,及时更换受损线路。定期对电机、电器元件进行清洁和保养,检查其接线是否牢固,散热是否良好。对于高频焊接设备,要按照操作规程进行定期的校准和维护,确保焊接参数的准确性和焊接质量的稳定性。此外,还要注意设备的工作环境,保持设备周围清洁,避免灰尘、油污等杂质进入设备内部,影响设备的正常运行。定期对设备进行全部的检查和调试,及时发现并解决潜在的问题,保证不锈钢制管机始终处于良好的工作状态。耐用不锈钢制管机经过严格测试,确保在各种环境下都能保持高效。佛山本地不锈钢制管机厂家电话

在食品饮料行业,不锈钢制管机生产的卫生级管材是安全生产的保障。这类管材必须符合严格的食品安全标准,如 FDA、GB 等。制管机在生产过程中采用食品级润滑油,避免油污污染管材;选用无毒、无析出的不锈钢材料,防止有害物质迁移到食品中。在管材的连接工艺上,摒弃传统的可能藏污纳垢的连接方式,采用卫生级的快装接头、焊接连接,确保整个输送管道系统的密封性和清洁性。无论是液态食品的输送,还是气态饮料的罐装,不锈钢卫生级管都能安全可靠地完成任务,为消费者的饮食健康保驾护航,是食品饮料企业生产线上不可或缺的一环。广州什么是不锈钢制管机销售厂不锈钢制管机加工管材时,要注重工艺细节的把控。

谈及不锈钢制管机的精密构造,不得不提它的模具系统。为满足多样化的市场需求,模具采用高硬度、耐磨且热稳定性较好的合金材料制成,能够耐受高频次的冲压与挤压。不同规格的模具可快速更换,方便生产企业灵活调整产品类型。例如,当市场对薄壁不锈钢管需求激增时,只需短短数小时,便可完成模具切换,投入薄壁管生产。同时,制管机的校直装置犹如一位严谨的质检员,运用高精度的传感器实时监测管材的直线度,一旦发现偏差,即刻通过液压或机械结构微调校正,确保每一根出厂管材都笔直无暇,符合严苛的行业标准,这对于后续管材的安装、焊接等工序至关重要,能有效避免因管材弯曲而引发的质量问题。

模具设计与制造的要点:模具作为不锈钢制管机实现管材成型的关键部件,其设计与制造要点对管材质量和生产效率影响重大。在设计方面,需综合考虑不锈钢带材的材质特性、管径与壁厚要求以及成型工艺。对于硬度较高的 316L 不锈钢材质,模具需选用特殊合金钢材料,并进行表面硬化处理,以增强模具的耐磨性与使用寿命。经特殊处理的模具,在连续生产 5000 至 8000 根管材后,磨损程度仍能控制在可接受范围,有效减少了模具更换频率,提高了生产效率。同时,模具结构设计要合理,保证带材在成型过程中能顺畅通过各个辊轮,避免出现褶皱与划伤。在制造过程中,运用高精度的数控加工、电火花加工等先进工艺,确保模具的尺寸精度与表面质量。制造完成的模具需经过严格检测与调试,保证其在制管机上能正常运行,生产出符合质量标准的不锈钢管。对于生产管径 200mm 的大口径不锈钢管模具,制造公差需控制在 ±0.1mm 以内,表面粗糙度 Ra 小于 0.8μm,以满足大口径管材对模具高精度的要求。不锈钢制管机加工出的管材,强度能满足多种需求。

焊接工艺的深度解析:焊接工艺是不锈钢制管机保证管材质量的关键环节,主要包含高频焊接与氩弧焊接两种工艺。高频焊接借助高频电流在管材接缝处产生的电阻热,使接缝金属迅速熔化,实现高效焊接。其焊接速度极快,在一般工业用不锈钢管生产中,每分钟可焊接 5 至 8 米,能满足大规模生产需求。高频焊接形成的焊缝具备较高的强度,通常可达母材强度的 85% 以上,且密封性良好,能满足多数工业场景对不锈钢管焊接质量的要求。例如在机械制造领域,用于制作结构件的不锈钢管,经高频焊接后可有效保障机械结构的稳定性。氩弧焊接则采用氩气作为保护气体,通过电弧将焊丝与管材接缝处的金属熔化,形成高质量焊缝。此工艺的焊缝表面光滑,几乎无焊接缺陷,特别适用于食品、饮料、制药等对卫生安全要求极高的行业。在食品饮料行业,管材焊缝需通过严格的卫生检测,氩弧焊接可确保焊缝无孔隙、无夹渣,避免微生物滋生,保障食品饮料在生产、储存与运输过程中的质量安全。不锈钢制管机的设备稳定性,是持续生产的重要保障。佛山本地不锈钢制管机厂家电话

不锈钢制管机的运行成本,包括能耗、维护等方面。佛山本地不锈钢制管机厂家电话

自动化控制系统的效能:现代不锈钢制管机配备的自动化控制系统,对提升生产效率与保障产品质量稳定性发挥着关键作用。该系统依托可编程逻辑控制器(PLC),实现对制管机各环节的控制。在放卷阶段,PLC 依据带材的厚度、宽度以及预设生产速度,自动调节放卷装置的张力。比如,当带材厚度为 0.8mm、宽度为 100mm 时,PLC 可自动将放卷张力能调整至 70N 左右,确保带材平稳输送,避免因张力不当引发带材变形或卡顿。在成型与焊接过程中,PLC 实时监测设备运行参数,如辊轮转速、焊接电流与电压等,并根据预设参数范围自动调整。同时,自动化控制系统具备强大的故障诊断功能,一旦设备出现故障,系统能迅速检测出故障点,并给出详细准确的报警信息,方便维修人员及时维修。例如,当焊接电流出现异常波动时,系统能在毫秒级时间内检测到并发出报警,指出故障可能出在焊接电源或焊接回路的某个部位。采用自动化控制系统后,生产效率可提高 30% 至 50%,废品率降低 20% 至 30%,极大地减少了人工操作误差,提高了生产过程的连续性与可靠性,降低了生产成本。佛山本地不锈钢制管机厂家电话

- 珠海多功能不锈钢制管机定做价格 2025-04-11

- 梅州附近哪里有不锈钢制管机生产厂家 2025-04-11

- 潮州环保不锈钢制管机 2025-04-11

- 珠海什么是不锈钢制管机设备价格 2025-04-11

- 内蒙古全自动不锈钢制管机操作 2025-04-11

- 山西哪些不锈钢制管机 2025-04-11

- 汕头全自动不锈钢制管机直销价格 2025-04-10

- 惠州环保不锈钢制管机租赁 2025-04-10