- 品牌

- 键和无心磨床,钜升复合式内虎磨床,瑀威立式磨床,寅翊高精度复

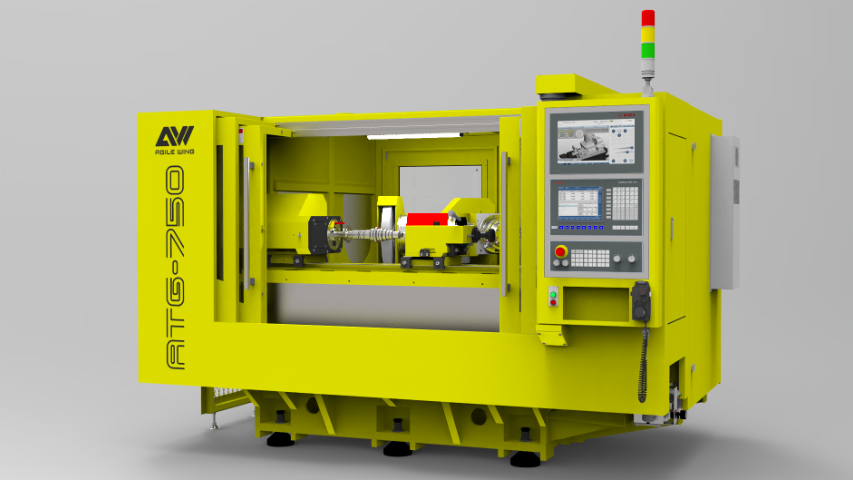

- 型号

- 面议

以下是一些多功能工作台在实际生产中的应用案例:轴类工件加工:在轴类工件加工中,多功能工作台可以精确控制工件的位置和姿态,实现内孔和外圆的同步磨削。例如,在加工汽车发动机曲轴时,工作台通过调整工件的倾斜角度和旋转速度,实现曲轴内孔和外圆的均匀磨削,提高了加工精度和效率。套类工件加工:在套类工件加工中,多功能工作台可以灵活调整工件的位置和姿态,实现内孔和外圆的同步磨削。例如,在加工精密轴承套时,工作台通过调整工件的位置和旋转角度,实现轴承套内孔和外圆的精密磨削,提高了轴承套的精度和寿命。盘类工件加工:在盘类工件加工中,多功能工作台可以精确控制工件的位置和姿态,实现平面和曲面的同步磨削。例如,在加工精密齿轮盘时,工作台通过调整工件的位置和倾斜角度,实现齿轮盘平面和齿面的精密磨削,提高了齿轮盘的精度和传动性能。复杂形状工件加工:在复杂形状工件加工中,多功能工作台通过灵活的运动方式和自适应控制系统,实现工件的精确加工。例如,在加工飞机发动机叶片时,工作台通过调整工件的位置和旋转角度,实现叶片的精密磨削和修形,提高了叶片的精度和气动性能。批量加工:在批量加工中。 磨床的砂轮平衡对磨削稳定性很关键。原装进口磨床生产厂家

数控磨床是现代磨床技术的象征,融合了计算机数控技术、自动化技术和精密制造技术。数控磨床具有高度的自动化和智能化特点,能够实现复杂形状工件的高精度加工。通过预先编写的加工程序,数控磨床可以自动控制砂轮的运动轨迹、进给速度、磨削深度等参数,完成各种磨削工艺。在加工过程中,数控系统还能实时监测磨削力、磨削温度等参数,根据预设的阈值进行自动调整,保证加工过程的稳定性和加工质量。例如,当磨削力过大时,系统自动减小砂轮的进给量,避免工件烧伤和砂轮过度磨损。此外,数控磨床还具备在线测量功能,加工完成后可以自动对工件进行测量,并与预设的尺寸进行比较,如有偏差,可自动进行补偿加工,很大提高了加工效率和精度。广州精密立式磨床价格立式磨床的各方位防护设计,保障了操作人员的安全。

无心磨床在加工过程中可能会遇到多种问题,这些问题可能影响加工精度、表面质量以及生产效率。以下是无心磨床加工过程中常见的几类问题及其原因和解决方法:工件表面粗糙度差;问题描述:4.工件尺寸不稳定;工件加工后尺寸不一致,超出公差范围。可能原因:1、砂轮磨损或修整不及时。2、导轮或砂轮的轴向窜动。3、工件进给机构精度不足。4、温度变化导致的热变形。解决方法:1、定期修整或更换砂轮。2、检查并调整导轮和砂轮的轴向间隙。3、校准进给机构,确保精度。4、控制环境温度,减少热变形影响。

内圆磨床的砂轮磨损对加工精度影响较大。由于内圆磨床的砂轮直径小,磨削时的线速度相对较低,且砂轮与工件的接触面积大,因此砂轮磨损较快。砂轮磨损后,其直径会减小,形状也会发生变化,从而导致加工出的内孔尺寸偏差和形状误差。为了保证加工精度,需要定期对砂轮进行修整和更换。砂轮修整可以采用金刚石笔或金刚石滚轮等工具,通过修整恢复砂轮的形状精度。在修整砂轮时,要注意修整参数的选择,如修整速度、修整深度等,这些参数会影响砂轮的表面质量和切削性能。同时,根据砂轮的磨损情况,及时更换砂轮,以确保内圆磨床的加工精度始终处于良好状态。螺纹磨床可加工出高精度的螺纹工件。

工具磨床主要用于刀具的磨削加工,如铣刀、钻头、铰刀等。刀具的磨削精度直接影响到机械加工的质量和效率。工具磨床的结构设计注重对刀具复杂形状的加工适应性。例如,对于铣刀的磨削,需要精确控制砂轮的运动轨迹,以保证铣刀的前角、后角、刃倾角等几何参数符合要求。现代工具磨床多采用数控系统,通过编程可以实现各种复杂刀具的自动化磨削。在磨削过程中,砂轮的选择根据刀具材料而定。对于高速钢刀具,常用氧化铝砂轮;对于硬质合金刀具,则采用碳化硅砂轮或金刚石砂轮。此外,工具磨床还配备了高精度的测量装置,能够实时检测刀具的磨削尺寸和几何形状,确保刀具的加工精度。磨床的加工精度可通过检测手段来评估。佛山NC圆筒磨床源头工厂

数控磨床的远程监控功能,便于远程管理和维护。原装进口磨床生产厂家

数控外圆磨自动换砂轮机型是一种高效、精密的磨削设备,广泛应用于机械制造、汽车、航空航天等领域。功能:主要用于外圆、锥面、端面等精密磨削,具备自动换砂轮的功能,提升生产效率。结构:由床身、砂轮架、头架、尾架、自动换砂轮装置、数控系统等组成。高精度:采用高刚性结构和精密导轨,确保磨削精度,通常可达微米级。高效率:自动换砂轮的功能减少停机时间,提升加工效率。自动化:配备数控系统,支持自动对刀、自动补偿、自动测量等功能,减少人工干预。多功能:可处理多种材料和复杂形状的工件,适应性强。原装进口磨床生产厂家

- 浙江原装进口磨床生产厂家 2025-07-17

- 广东精密磨床源头厂家 2025-07-16

- 佛山原装进口磨床源头工厂 2025-07-16

- 中山CNC双方轴磨床 2025-07-16

- 广东高精度磨床直销 2025-07-16

- 精密立式磨床价格 2025-07-16

- 浙江精密立式磨床源头工厂 2025-07-16

- 浙江精密磨床 2025-07-16

- 数控磨床生产厂家 2025-07-16

- 珠海原装进口磨床代理商 2025-07-16

- 广东双方轴内外磨床价格 2025-07-16

- 佛山外圆磨床代理商 2025-07-16