液压站中的蓄能器是一种能够储存液压能的重要元件。它在系统中具有多种功能,例如在液压泵间歇工作或流量需求波动较大时,蓄能器可释放储存的能量,补充系统流量,保持压力稳定,减少液压泵的频繁启动,延长其使用寿命并降低能耗。在一些应急制动系统中,如电梯的液压制动系统,蓄能器可在停电等突发情况下提供足够的能量,使制动装置可靠工作,确保人员安全。蓄能器的容量选择需根据系统的压力变化范围、流量需求以及工作循环等因素综合确定,同时要定期对蓄能器进行检查和维护,包括充气压力检查、密封性能检测等,确保其性能可靠。具备应急制动功能的液压站,紧急时刻快速响应,保障作业安全万无一失。连云港制造液压站制造

液压站的油箱设计并非**局限于储存液压油,其内部结构的优化对于提升系统性能意义重大。在油箱内部合理设置隔板,可以有效引导油液的流动路径,促使回油中的气泡更好地分离逸出,减少气蚀现象对液压泵及其他元件的损害。同时,隔板还能使杂质沉淀在特定区域,便于定期清理维护。此外,油箱的加油口与通气孔设计也不容忽视。加油口应配备高效的过滤器,防止杂质在加油过程中进入油箱。通气孔则需安装空气滤清器,既能保证油箱内气压与外界平衡,又能阻止灰尘、水分等污染物进入。通过精心设计油箱的内部结构与附属部件,为液压油提供一个清洁、稳定的储存环境,从而保障液压站的长期可靠运行。南京多功能液压站工作原理具有较高的可靠性和稳定性,能够保证长期稳定运行。

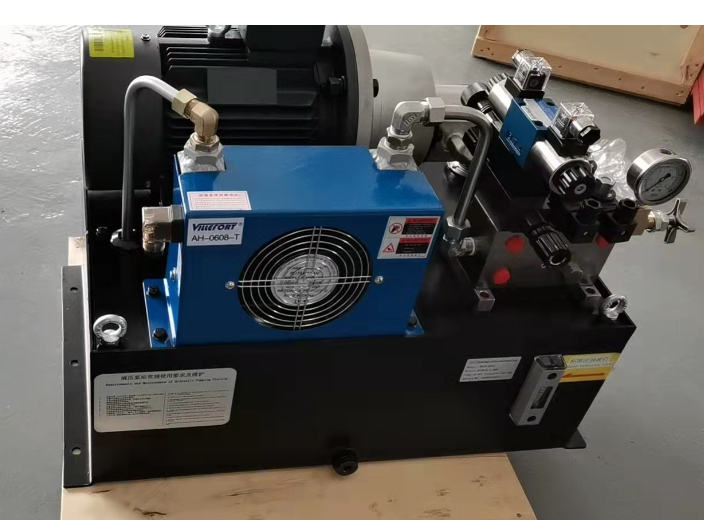

液压站的散热设计对其性能与元件寿命有着深远影响。当液压系统运行时,由于液压泵的机械能转换、液压油的流动摩擦以及元件的机械摩擦等都会产生热量,如果热量不能及时散发出去,油温会迅速升高。油温过高会导致液压油黏度降低,增加泄漏风险,同时加速元件磨损,降低系统效率。常见的散热方式有自然散热、风冷散热和水冷散热。自然散热主要依靠油箱表面与空气的热交换,适用于功率较小、发热较少的液压站,通过增大油箱表面积、采用散热片等方式可提高自然散热效果。风冷散热是利用风扇强制空气流过散热器,带走热量,适用于中等功率的液压站,其散热器的设计要考虑风扇的风量、风压与散热片的材质、结构等因素。水冷散热则是通过热交换器将液压油的热量传递给冷却水,冷却水再通过冷却塔或其他冷却设备散热,水冷散热效率高,适用于大功率、发热严重的液压站,但系统较为复杂,需要配备冷却水泵、冷却塔等设备,在设计散热系统时,要根据液压站的功率、工作环境与使用要求等综合选择合适的散热方式。

在日常使用中,我们经常会遇到需要让两个液压油缸同步运行的问题,这时可以采用液压同步马达的同步回路。因为相同的尺寸和较高的加工精度,使得各个液压马达的流量基本相同,从而实现速度同步。同步精度主要取决于液压马达和液压缸的加工精度以及负载的均匀性。由于加工误差总是存在的,故同步误差是不可避免的。或者是采用比例阀的同步回路。这种同步回路是由带内置位移传感器的伺服油缸,或带外置位移传感器的普通油缸和比例阀组成,通过位移传感器和比例阀构成的闭环控制实现的同步控制。两个比例阀的控制信号,一个设为基准信号,另一个设为跟随信号由于液压传动具有较低的摩擦损失,因此相比于其他传动方式,液压站在节能方面具有优势。

液压站的节能优化策略还包括对液压回路的合理设计。传统的开式液压回路在某些工况下存在较大的能量损失,而闭式液压回路则能有效改善这一情况。闭式液压回路中,液压泵输出的油液直接进入执行元件,执行元件的回油又直接返回泵的吸油口,形成一个封闭的循环系统。这种回路结构减少了油液在油箱中的溢流和节流损失,提高了能源利用率。在一些移动设备,如工程机械和农业机械中,闭式液压回路得到越来越多的应用。同时,结合先进的液压控制技术,如变量泵与变量马达的匹配控制,可进一步根据负载需求动态调整系统的压力与流量,实现更高效的节能运行,降低设备的运行成本并符合环保要求。液压站的安装调试服务贴心,专业团队上门服务,确保设备快速投入正常使用。扬州小型液压站厂商

其创新的油路设计,有效减少压力损失,使液压能充分转化为机械能,节能且高效。连云港制造液压站制造

液压站在设计之初,需考量多种因素。首先是工作压力与流量的确定,这取决于所驱动的负载特性与运动速度要求。例如,在大型锻造设备中,需要液压站提供极高的压力来使锻锤产生巨大冲击力,其流量也要满足快速动作需求。其次,系统的布局规划至关重要,要兼顾场地空间限制与操作维护便利性。在船舶液压站设计时,由于空间有限且环境特殊,需紧凑布局并采用耐腐蚀材料。再者,油温控制设计不可或缺,过高的油温会降低液压油黏度,影响系统性能甚至损坏元件。一般通过散热器或冷却器来调节油温,像在高温环境下持续工作的注塑机液压站,高效的冷却系统是保障其稳定运行的关键,同时,合理选择液压油的黏度等级与品牌,也能在一定程度上协助油温管理,确保液压站长期稳定运行。连云港制造液压站制造