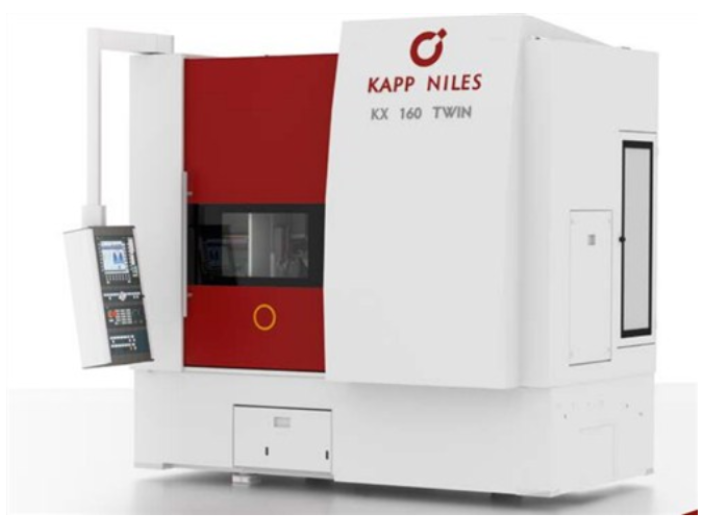

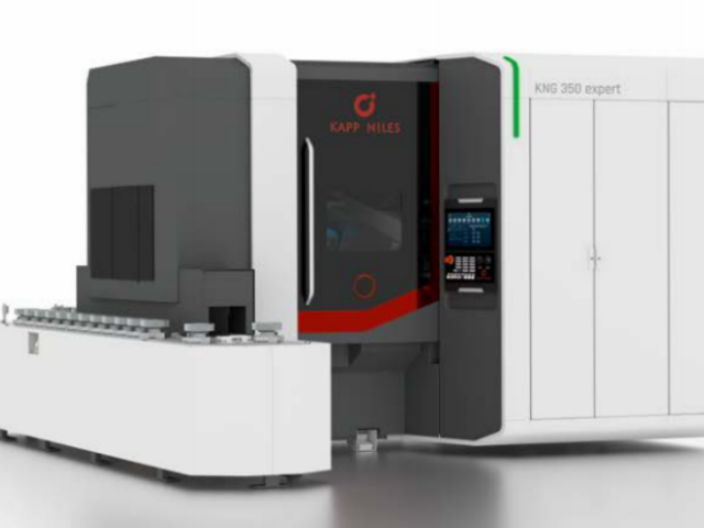

- 品牌

- KAPP,耐尔斯

- 型号

- 齐全

- 基材

- 齐全

成型磨齿机齿轮加工技术结合了材料科技、机械制造、数控技术、仿真模拟、润滑技术、检测技术等诸多领域的先进成果,随着新装备、新工艺、新技术的不断引进和自主开发,国内齿轮加工行业必将得到长足进步。作为工业化时代的必经之路,发展齿轮加工技术,提高齿轮加工水平,对提高我国齿轮制造业国际市场竞争力具有重要意义。大多数渗碳淬火的齿轮较终通过磨齿加工消除渗碳淬火的热处理变形,而成为高精度硬齿面齿轮,在渗碳淬火前采用磨前滚刀对齿形进行预加工,并保证磨齿中应有的磨齿余量、齿根根切量等参数,以满足磨齿工艺和齿轮制造的要求成型磨齿机采用摆动式金刚滚轮修整结构,实现多个动作,修整方式使得滚轮磨损对砂轮廓形精度影响较小。青岛齿轮成型磨齿机供应商

磨头上下移动的丝杆磨损严重也可能导致齿面振纹的产生。如果丝杆磨损,会导致磨头的运动不稳定,进而产生振动。较后,工作台面有抖动也可能是产生齿面振纹的原因之一。如果工作台面有抖动,会导致整个磨削过程中的振动增加,从而产生齿面振纹。为了消除齿面振纹,可以采取以下解决方法。首先,重新平衡砂轮是一个有效的方法。通过重新平衡砂轮,可以减少砂轮的振动,从而消除齿面振纹。其次,更换新的金刚滚轮也是一个解决方法。新的金刚滚轮具有更好的磨削效果,可以减少振动产生的可能性。此外,调节金刚滚轮皮带的张紧度也是一个有效的方法。如果皮带松动或磨损,可以调整张紧度或更换新的皮带,以确保金刚滚轮的转动稳定。另外,磨削时冲程速度相应减慢也可以消除齿面振纹。通过减慢冲程速度,可以减少磨削过程中的振动,从而消除齿面振纹。如果发现丝杆磨损严重,可以考虑更换新的丝杆。此外,调整工作台面的压力,使其转动时不会抖动也是一个解决方法。如果发现台面的涡轮蜗杆磨损,可以重新调整或更换新的。较后,如果发现台面电机故障,需要进行维修。嘉兴齿轮成型磨齿机哪家好成型磨齿机操作时,应保持零件在中间位置对刀,并观察磨削情况,及时调整以避免偏心现象。

为了提高磨齿加工的精度,选择合理的磨齿余量形式非常重要。在成型磨齿机中,常用的磨齿留磨余量形式包括在齿面和齿根部位置都保留一定的磨削余量。这种方法的优点在于,通过同时磨削齿面和齿根部,可以使齿轮的齿面和齿根部光滑连接和过渡,提高齿轮的磨齿精度。同时,这种方法还能够增加齿轮根部的抗弯曲强度,减轻齿轮根部热应力的集中问题。在采用这种方法进行滚齿时,滚刀无需带触角,因此齿轮的根部位置无需存在挖根量。这样可以简化磨齿工艺,提高生产效率。总之,选择合理的磨齿余量形式对于提高磨齿加工的精度非常重要。在成型磨齿机中,同时保留齿面和齿根部的磨削余量是一种常用的方法,它能够使齿轮的齿面和齿根部光滑连接和过渡,提高磨齿精度,并增加齿轮根部的抗弯曲强度,减轻热应力的集中问题。

成型磨齿机冲程的移动速度对磨齿烧伤的影响,在保持单位时间内金属去除量的前提下,适当加快冲程走刀速度,减少进刀量,可有效的改善烧伤表面,并可提高展成磨齿机的表面光洁度。但对成型磨齿机这这种方法虽能有效改善烧伤表面,但会使表面光洁度降低。在磨削过程中,砂轮与工件接触区的瞬间温度可达到960℃以上,因此,冷却油管的位置决定了磨齿烧伤的可能性。通常情况下冷却液直接喷射到磨削区域,但磨削区域产生的瞬间热量使冷却液雾化,在磨削区域形成贫油区,使冷却液无法达到冷却效果,加大了磨齿烧伤的可能性。改进后的冷却液避免直接喷射在磨削区域,同时要考虑砂轮气孔的阻塞,两组冷却油管的分工如下:其中一组要直接喷射到砂轮参与切削部分,以冲去粘在砂轮上的铁屑,这一组的喷射方向与砂轮旋转方向相反。适当加快冲程走刀速度,减少进刀量,可以有效改善烧伤表面,并提高成型磨齿机的表面光洁度。

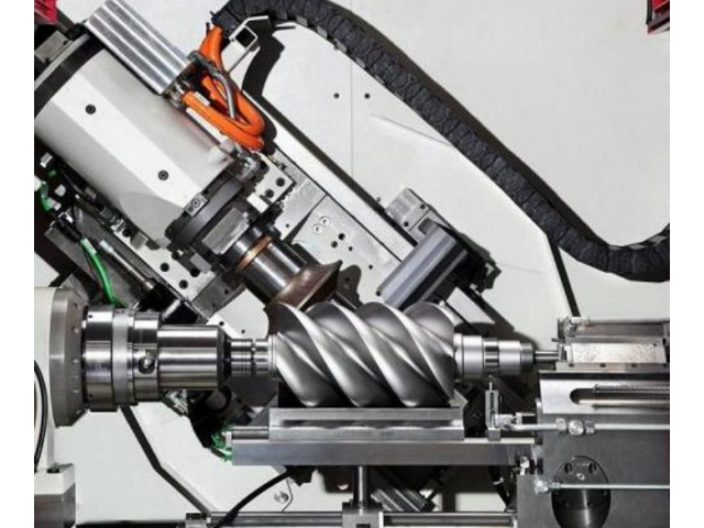

成型磨齿机设备主要应用于高铁、动车、风电以及地铁车辆上的齿轮箱齿轮的加工。磨齿机是齿轮箱齿轮加工的重要环节之一,其磨齿精度的好坏直接关系到齿轮产品的加工质量,进而影响到齿轮箱组装后的传动精度。因此,高精度设备的正常使用对于保证齿轮产品质量精度至关重要。在磨齿机中,砂轮主轴的旋转精度是影响齿轮磨削面加工精度的关键因素之一。然而,长时间高速运转会导致砂轮主轴产生大量热量。如果不能有效控制热量,就会降低砂轮主轴的旋转精度,甚至严重时会损坏主轴轴承和内部零部件。成型磨齿机利用成型砂轮垂直于加工工件的径向进给方式,将齿轮加工成较终的齿型形状。湖州数控成形砂轮磨齿机供销商

砂轮修整装置及技术在数控成型磨齿机应用中起关键作用。青岛齿轮成型磨齿机供应商

成型磨齿机齿轮磨齿的工艺流程如下:1. 工装选取(轴套):根据齿轮的尺寸和形状,选择合适的轴套工装,以确保齿轮在磨齿过程中的稳定性和精度。2. 工装选取(加紧):根据齿轮的材料和硬度,选择适当的加紧工装,以确保齿轮在磨齿过程中的固定性和刚性。3. 对砂轮进行有效修整:根据齿轮的技术参数,对砂轮进行修整,以确保砂轮的形状和尺寸符合要求,能够有效地磨削齿轮。4. 对所用工件的公法线进行测量:使用测量工具,对齿轮的公法线进行测量,以确保齿轮的几何形状和位置精度。5. 装夹:将齿轮装夹在工装上,确保齿轮的位置和方向正确,以便进行磨齿操作。6. 明确走刀量与走刀次数:根据预先确定的留量和加工要求,确定实际走刀量和走刀次数,以控制磨齿的深度和精度。7. 对齿轮齿形齿向的公差进行准确计量:使用测量工具,对齿轮的齿形和齿向公差进行准确计量,以确保齿轮的质量符合要求。青岛齿轮成型磨齿机供应商

- 杭州立式成形磨齿机哪家好 2024-12-20

- 金华立式成型磨齿机市场价 2024-12-19

- 无锡NILES成形磨齿机优惠价 2024-12-18

- 北京齿轮成型磨齿机销售公司 2024-12-18

- 立式成型磨齿机销售中心 2024-12-17

- 北京立式成型磨齿机优惠价 2024-12-17

- 重庆数控成形磨齿机哪家好 2024-12-17

- 苏州数控成型磨齿机多少钱 2024-12-16

- 青岛立式成型磨齿机供应商 2024-12-16

- 济南NILES成形磨齿机市场价 2024-12-16

- 杭州齿轮成形磨齿机供销商 2024-12-15

- 厦门齿轮成型磨齿机哪家好 2024-12-15