通过图像处理和算法分析,系统能够快速准确地检测出线束颜色顺序是否正确。一旦发现错误,系统会及时发出警报,以便操作员进行调整和修正。汽车线束颜色顺序检测技术具有多重优势和普遍应用。首先,它能够很大程度上减少人为错误,提高生产效率和质量稳定性。其次,该技术可以快速检测出线束连接错误,避免故障和事故的发生,提高汽车的可靠性和安全性。此外,线束颜色顺序检测技术还可以应用于汽车售后服务领域,帮助技术人员快速定位和解决线路问题,提高维修效率。线束颜色顺序检测仪支持多种接口,方便与其他设备进行数据交互和通信。北京端子到位线束CCD检测

传统的人工检测方法存在着工作量大、效率低、易出错等问题,无法满足现代的生产需求。而排线线束颜色顺序检测系统的应用,能够有效解决这些问题。通过自动化的检测和判断,系统能够快速、准确地判断排线连接是否正确有序,提高了生产效率和产品质量。这种技术的应用,不仅可以降低生产成本,还可以提升企业的竞争力和市场形象。排线连接的正确有序性对于设备的安全运行至关重要。如果排线连接错误或无序,可能导致电路短路、设备故障甚至火灾等严重后果。排线线束颜色顺序检测系统的应用,能够及时发现和纠正排线连接错误,确保设备的安全运行。通过对排线线束颜色顺序的准确判断,系统可以及时发出警报并采取相应的措施,避免潜在的安全隐患。这种技术的应用,为各行各业的设备运行提供了可靠的保障,保护了人员和财产的安全。北京端子到位线束CCD检测USB线束顺序检测设备可以快速检测USB线的线序是否正确。

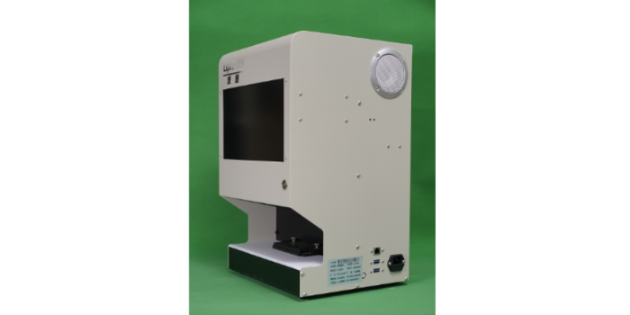

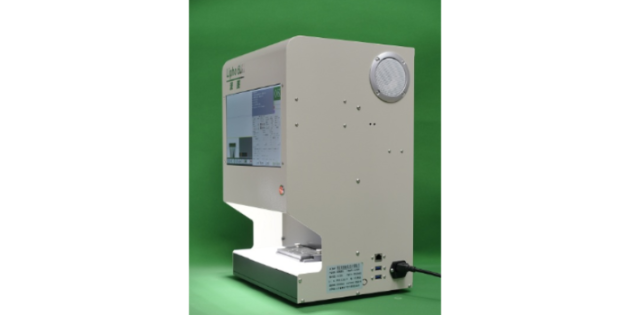

USB线束顺序检测设备是一种专门用于检测USB线的线序是否正确的工具。在现代科技发展中,USB接口已经成为了各种电子设备之间数据传输的标准接口。然而,由于USB线的线序错误可能导致数据传输失败或设备损坏,因此确保USB线的线序正确性显得尤为重要。USB线束顺序检测设备通过测量USB线上各个引脚之间的电压和信号传输情况,来判断线序是否正确。它通常包括一个测试仪器和相应的测试软件。测试仪器通过连接USB线的两端,将测试信号注入线中并监测返回信号,然后与预设的标准进行比对,从而确定线序是否符合规范。这种设备的优势在于其高效性和准确性。它可以快速检测USB线的线序,避免了人工检测的繁琐和可能的误判。同时,它还可以提供详细的测试报告,帮助生产厂商追溯和解决线序问题,提高产品质量和生产效率。

汽车线束颜色顺序检测技术是现代汽车制造中的关键环节,它确保了汽车线路的正确连接顺序。在汽车制造过程中,线束连接错误可能导致电气系统故障,甚至严重影响汽车的性能和安全。通过使用颜色顺序检测技术,制造商可以减少人为错误,提高生产效率,同时确保汽车的质量和可靠性。汽车线束颜色顺序检测技术基于先进的图像处理和计算机视觉算法。在制造过程中,每个线束都有特定的颜色编码,表示着特定的功能或连接。检测系统使用高分辨率摄像头和光学传感器,将线束上的颜色编码与预设的标准进行比对。一体机线束颜色排位检测设备可快速检测一体机线束颜色是否按照指定的排位连接。

双排线束顺序检测仪是一种先进的设备,它能够同时检测两根线束的连接是否按照正确的顺序排列。这项技术的中心在于其高效的信号处理和数据分析能力。通过使用先进的算法和传感器技术,该仪器能够准确地识别和比对线束中的各个连接点,确保它们按照预定的顺序连接。这种同时检测两根线束的能力很大程度上提高了生产效率,减少了人工操作的错误率,为制造业带来了巨大的便利和效益。双排线束顺序检测仪在生产过程中起到了重要的作用。传统的线束连接检测通常需要逐个检查每个连接点,耗时且容易出错。而双排线束顺序检测仪的出现改变了这一局面。它能够同时检测两根线束,很大程度上缩短了检测时间,提高了生产效率。线束颜色排位检测系统具备数据存储和导出功能,方便后续的数据分析和报告生成。双排线束错位检测方法

电源线误配线检测设备通过智能算法,判断电源线是否存在误配情况。北京端子到位线束CCD检测

一体机线束颜色排位检测设备是一种专门用于检测一体机线束颜色是否按照指定的排位连接的设备。它采用先进的光学传感技术和图像处理算法,能够快速准确地识别线束上的颜色,并与指定的排位进行比对。通过该设备,生产厂家可以有效地检测线束连接的准确性,确保产品质量的一致性和稳定性。这种设备的应用不仅提高了生产效率,还降低了人工检测的错误率,为生产过程带来了更高的可靠性和可控性。一体机线束颜色排位检测设备在生产过程中扮演着重要的角色,它能够帮助生产厂家实现对产品质量的有效控制。北京端子到位线束CCD检测